El rectificado profundo de avance lento con alto volumen de remoción de material puede ser la solución a sus desafíos de producción

El rectificado profundo de avance lento con alto volumen de remoción de material puede ser la solución a sus desafíos de producción

Muchas industrias siguen el liderazgo de la industria aeroespacial y exigen el uso de materiales altamente desafiantes para producir piezas más resistentes y de alto valor, con tolerancias más estrictas y geometrías complejas. Los materiales más duros, como las superaleaciones y los compuestos cerámicos a base de carburo, dan como resultado piezas más duraderas, pero son más difíciles de mecanizar.

El fresado, el brochado y el torneado duro pueden ya no ser la solución para eliminar restos de materiales difíciles. Con los avances en la tecnología de las muelas, el rectificado, visto durante mucho tiempo como una herramienta de acabado, puede ser la solución.

Cuando se implementa con el equipo y los conocimientos adecuados, el rectificado profundo de avance lento y su alta tasa de remoción de material (MRR) a menudo pueden agilizar los procesos y producir piezas de mayor calidad. En algunos casos, el rectificado profundo de avance lento con alto volumen de remoción de material es hasta un 40% más rápido que los procesos alternativos, a la vez que proporciona una mejor calidad de acabado de la superficie.

Mientras que el rectificado profundo de avance lento con alto volumen de remoción de material suele ser superior a otras aplicaciones en términos de MRR, el aderezado continuo de avance lento (CDCF), que mantiene el afilado de la muela durante las pasadas largas y productivas, a menudo es aún más eficiente. El mayor ahorro de CDCF puede ser el de deshacer el tradicional proceso prolongado de fresado, tratamiento térmico, desbarbado y acabado, combinando esas aplicaciones en una sola operación.

Cómo la demanda de materiales más duros propició el regreso del rectificado

Hace unos 15 años, se pensaba que el rectificado estaba en declive para algunas industrias. Históricamente, el rectificado se percibía como un proceso de acabado caro y complejo que producía muchas partículas. Los fabricantes de máquinas herramienta habían desarrollado herramientas de torneado que podían procesar mejor los materiales duros y podían recurrir al fresado para lo demás.

El torneado en duro podía producir piezas más rápido y más barato, pero la pieza podía no durar, lo que en última instancia repercutía en el tiempo de actividad para los clientes. Desde entonces, primero con la industria aeroespacial y luego con la automotriz y los dispositivos médicos, los fabricantes han exigido piezas aún más resistentes con tolerancias más estrictas. El mayor uso de estos materiales duros también presentó importantes desafíos para el fresado.

El proceso de rectificado produce una integridad superficial que no sacrifica la integridad de la pieza. Así que, a medida que se han ido introduciendo y adoptando materiales complejos, los fabricantes de máquinas herramienta han trabajado en la mejora de los granos y aglomerantes de las muelas. Los materiales más duros requieren muelas más resistentes.

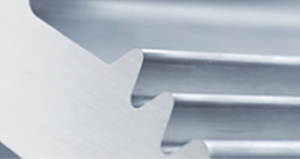

El resultado de estas nuevas muelas abrasivas es la capacidad de realizar un corte más profundo en los materiales más duros, lo que aumentó significativamente la MRR mientras se siguen produciendo operaciones de alto rendimiento.

Las ventajas del rectificado profundo de avance lento con alto volumen de remoción de material en comparación con otras aplicaciones

La MRR es tan significativamente mayor con la nueva tecnología de muelas abrasivas que, incluso a una velocidad de avance más lenta, las pasadas productivas largas acortarán el tiempo de ciclo. Entre las ventajas del rectificado profundo de avance lento con alto volumen de remoción de material están:

- Menos pasadas también significa menos tiempo perdido para que la máquina retroceda, se detenga y arranque. Existen varios factores que contribuyen al aumento de la productividad.

- El tiempo de ciclo más corto también significa un menor desgaste de la máquina y una vida útil más larga de la muela.

- La baja velocidad de avance ofrece más control, lo que permite una tolerancia más fina y formas geométricas más complejas.

- Con CDCF, la muela permanece afilada. Es una herramienta de corte perfecta.

- La profundidad de rectificado más pesada y la velocidad de avance más lenta no se pueden igualar al fresar materiales más duros.

El reto para algunos fabricantes es que las operaciones de rectificado profundo de avance lento con alto volumen de remoción de material requieren una inversión en máquinas rígidas y robustas para producir las mayores fuerzas de rectificado. El retorno de la inversión se consigue por varios factores:

- Precio más bajo por pieza.

- Tiempos de ciclo más rápidos.

- Menores costos generales de herramientas.

- Calidad superior.

El rectificado profundo de avance lento con alto volumen de remoción de material también es una alternativa que ahorra espacio al brochado. Las formas de árbol de abeto, comunes en la industria aeroespacial, a menudo requieren una configuración de brochado que podría ser de 30 a 40 pies de largo. El rectificado profundo de avance lento con alto volumen de remoción de material permite realizar el mismo mecanizado en una máquina herramienta de tamaño estándar.

Por qué el aderezado continuo de avance lento es tan bueno para materiales duros

El aderezado continuo de las muelas abrasivas mantiene las temperaturas bajo control y la muela afilada. Dado que el disco siempre está afilado, es posible realizar cortes largos, lo que aumenta la eficiencia. Además, este rendimiento constante de la muela da como resultado fuerzas de rectificado medias más bajas y conduce a un uso aún más eficiente del abrasivo, tiempos de ciclo más cortos y mayores tasas de producción.

El CDCF a menudo permite el reordenamiento o la combinación de procesos. Lo que antes se hacía mediante fresado, subcontratación para tratamiento térmico y acabado, ahora se puede hacer con CDCF en una sola sujeción o configuración. Los ahorros son significativos.

Un cliente de UNITED GRINDING realizó un implante de dispositivo médico que tardó una hora por pieza y el 20% del material se desechó. El fabricante introdujo CDCF en su taller y ya no tuvo que detener la producción para aderezar, sino que adereza y rectifica al mismo tiempo, siendo más agresivo con los cortes. Pudieron mantener la forma del perfil y el tamaño de la pieza y reducir el tiempo de ciclo a unos 10 minutos. También han reducido significativamente el tiempo de inactividad y los desechos, a la vez que producen una pieza de mayor calidad.

Lo último en tecnología de muelas abrasivas: Aderezado intermitente

Las muelas abrasivas más nuevas con grano cerámico permanecen afiladas durante más tiempo.

Estos avances permiten:

- Aderezado intermitente, que puede prolongar la vida útil de la muela y la eficiencia del avance.

- Vida útil más larga.

- La muela que se utilizará en máquinas CNC menos caras.

De hecho, los ingenieros de un fabricante líder de muelas abrasivas, Norton, han utilizado muelas superabrasivas para el avance lento sin ningún aderezado. Las muelas superabrasivas están diseñadas para usarse sin aderezado, lo que reduce aún más las barreras para acceder al rectificado profundo de avance lento con alto volumen de remoción de material.

Encuentre el socio adecuado para su búsqueda de rectificado profundo de avance lento con alto volumen de remoción de material

Deje que UNITED GRINDING le facilite los modelos de máquinas lo suficientemente potentes para este enfoque de mecanizado de piezas que aumenta la eficiencia. Póngase en contacto con UNITED GRINDINGpara ver si la última tecnología de muelas abrasivas para el rectificado profundo de avance lento con alto volumen de remoción de material o CDCF puede utilizarse en su taller.