Cómo la automatización del rectificado puede mejorar su proceso de fabricación de implantes médicos

Cualquier proceso de fabricación de implantes médicos se enfrenta al reto de satisfacer la creciente demanda de piezas más resistentes y seguras, a la vez que se mantiene la conformidad con los estrictos requisitos de la FDA.

Esto podría ilustrarse mejor a través del aumento de los procedimientos de cadera artificial, que han evolucionado desde sus propósitos originales de mantener la movilidad personal de las personas mayores para incluir a personas más jóvenes y activas de diversos tamaños. Se prevé que el volumen de procedimientos primarios de artroplastia total de cadera aumente en un 71% para 2030.

Considere algunos de los problemas a los que se enfrentan los fabricantes de implantes médicos:

- Los materiales deben ser más fuertes, resistentes y duraderos, sin ser frágiles.

- Los implantes deben seguir siendo de máxima calidad, con una composición segura y un acabado suave, para evitar retiradas de productos y posibles responsabilidades.

- El aumento de la demanda de implantes da más importancia a la rapidez de comercialización.

Los materiales más caros y las exigencias de eficiencia en la fabricación de implantes médicos juegan a favor de los puntos fuertes de la automatización.

Estas son cinco formas en las que la automatización de la rectificación puede mejorar su proceso de fabricación de implantes médicos:

1. Los cambios en los materiales implican cambios en la producción

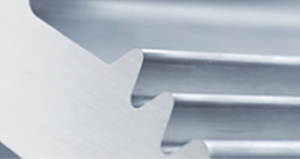

Antes, los fabricantes de implantes médicos podían fresar implantes de cadera de titanio. Pero el deseo de lograr piezas más resistentes y duraderas ha llevado al uso del cromo-cobalto, que es un material más duro pero más difícil de mecanizar con una herramienta de corte.

El sector médico también prefiere el acero inoxidable -otro material difícil de fresar- por su resistencia, flexibilidad y aversión a la contaminación una vez dentro del cuerpo.

Para mecanizar estos materiales de alta aleación se están utilizando muelas con aglomerante metálico, pero eso a menudo requiere trasladar las muelas a un equipo secundario para procesarlas y volver a montarlas en la máquina rectificadora. La manipulación repetida puede aumentar la probabilidad de errores e imprecisiones en el aderezado y el remontaje. Para los talleres con máquinas aderezadoras, la preparación de las muelas abrasivas aún requiere tiempo y manipulación y puede no lograr resultados precisos. Muchos talleres envían sus muelas abrasivas a subcontratistas para aderezarlas, lo que aumenta las complicaciones.

La tecnologíaSTUDER WireDress®https://www.grinding.com/en/products-and-services/cylindrical-grinding/cylindrical-grinding-softwareoptions/studer-wiredress/ está completamente integrada en la máquina rectificadora cilíndrica y en el sistema de control, por lo que ya no es necesario desmontar y reajustar la muela abrasiva durante el montaje. Permite a los talleres aderezar sus propias muelas de aglomerante metálico directamente en la máquina a plena velocidad de funcionamiento, lo que elimina el desgaste de las herramientas de aderezado y los laboriosos procesos de reinstalación y reajuste. Esta integración automatiza esencialmente lo que antes era un proceso manual, lo que ahorra tiempo y dinero.

2. La conformidad requiere una precisión repetible

El proceso de aprobación de la FDA para la fabricación de implantes médicos es estricto, como debe serlo para una pieza que terminará en un cuerpo humano.

Cualquier proceso de fabricación de implantes médicos debe estar aprobado, incluida una prueba de fabricación a partir de la cual se inspeccionan y revisan las muestras en busca de posible contaminación, calidad del acabado de la superficie y otras especificaciones técnicas. La aprobación de la FDA no solo cubre el material del implante, sino también la máquina, el tipo de cargador (si se utiliza), la muela abrasiva, los fluidos y otros aspectos del proceso de fabricación. Una vez aprobado, un proceso no se puede cambiar sin volver a probarlo.

En el caso de UNITED GRINDING, nuestra experiencia con la automatización del rectificado hace que sea necesario un proceso repetible y más eficiente para producir una pieza perfecta en todo momento.

3. Una transición más suave hacia un acabado más rápido y pulido

Otro reto al que se enfrentan los fabricantes de implantes médicos es la necesidad de un acabado pulido, especialmente con los implantes de rodilla de acero inoxidable. El fresado tradicional producía un implante de rodilla con superficies rugosas y, a menudo, con rebabas, lo que requería un proceso de alisado aparte y una elevada tasa de desechos. El proceso de alisado a veces se realizaba a mano o con una cinta de lijado, y algunos fabricantes recurrían a un sistema de cintas robóticas.

En varios casos, UNITED GRINDING fue capaz de producir un implante con un acabado de superficie de mayor calidad, eliminando eficazmente la necesidad de un proceso de cintado y acortando el tiempo desde la pieza en bruto hasta la pieza acabada. Este proceso se puede automatizar, garantizando piezas consistentes una y otra vez.

4. Versatilidad a la vez que se mantiene la precisión y los plazos de entrega rápidos

Aunque los procesos de fabricación de implantes médicos difieren en gran medida de las aplicaciones automotrices y aeroespaciales, son similares en términos de requisitos estrictos para piezas de alta precisión con menos desechos. La precisión, la velocidad y la facilidad de los cambios son fundamentales.

La versatilidad de las rectificadoras cilíndricas STUDER ofrece muchas ventajas al trabajar con piezas complejas como implantes médicos:

- La capacidad de manejar funciones de OD e ID con una sola sujeción

- Una base extremadamente rígida que permite a los procesos de mecanizado alcanzar tolerancias verdaderamente microscópicas

- Motores lineales que son más veloces, lo que permite movimientos más rápidos entre rectificados

- La capacidad de combinarse con un sistema de tendido de máquinas totalmente integrado como el flexLoad, para lograr la máxima eficiencia

5. Eficiencia, productividad para máquinas y capital humano

La automatización del rectificado no sólo le ayuda a conseguir la OEE, sino que mantiene más seguros a los empleados altamente calificados y le permite destinarlos y entrenarlos para algunas de las tareas de mayor valor que requiere la fabricación de implantes médicos.

Las máquinas rectificadoras automatizadas son capaces de realizar ciclos de trabajo mucho más grandes sin sacrificar la precisión ni la calidad, a la vez que reducen el movimiento desperdiciado. Otros aspectos de la mejora de la eficiencia en la fabricación médica incluyen:

- Varias máquinas de nuestra cartera utilizan motores lineales, que no tienen husillos de bolas, lo que significa menos piezas de desgaste y menos tiempo de inactividad para mantenimiento.

- Con la proliferación de aleaciones más avanzadas, como el cromo-cobalto, el proceso de rectificado se hizo mucho más práctico debido a las propiedades de este material y a la dificultad de mecanizar el cromo-cobalto con métodos alternativos.

- Algunas máquinas de nuestra cartera utilizan láseres de alta potencia para procesos de ablación láser, que permiten cortar ranuras, espirales y otras piezas pequeñas sin ejercer fuerzas sobre la pieza de trabajo que aumentan el riesgo de rotura.

Un proceso de fabricación de implantes médicos se beneficiará de la agilidad en medio de la complejidad

La dinámica cambiante del mercado de implantes médicos favorece a los fabricantes que son ágiles, capaces de trabajar con piezas cada vez más complejas fabricadas con nuevos materiales, y que pueden ofrecer plazos de entrega puntuales. La automatización del rectificado no solo ofrece una precisión repetible, sino también la versatilidad y eficiencia que buscan los fabricantes de implantes médicos para reducir los plazos de entrega y aumentar la productividad.

Infórmese hoy mismo sobre las soluciones de UNITED GRINDING Automation Solutions para saber cómo podemos ayudarle a impulsar su proceso de fabricación de implantes médicos.