Globe Grinding marca el rumbo de la automatización

Fundada en 1967 en Copiague, Nueva York, Globe Grinding se especializa en el rectificado cilíndrico y sin centros. Como dice el Presidente Jeff Rapisarda, “somos una empresa muy orientada al servicio”. Además de algunos trabajos para los sectores de fabricación de automóviles y motocicletas, el taller se centra principalmente en trabajos exigentes de proveedores médicos y aeroespaciales. El taller está muy ocupado, ha crecido alrededor de un 15% durante el último año y sigue incorporando nueva tecnología, como un sistema de comprobación de piezas, que les permitirá realizar los trabajos con mayor rapidez y con su mano de obra actual.

Por desgracia, el déficit de personal calificado está presente incluso en Long Island. A pesar del crecimiento de la empresa en términos de puestos de trabajo, el taller no ha crecido significativamente en términos de trabajadores. Le cuesta trabajo encontrar operadores experimentados, especialmente aquellos capaces de manejar las exigentes operaciones de rectificado requeridas por los clientes más exigentes de la empresa. En su lugar, la empresa ha trabajado con sus proveedores y los fabricantes de máquinas rectificadoras para maximizar el potencial de su capacidad de mecanizado y sentar las bases para una mayor optimización de los procesos con la automatización.

Globe Grinding se enfocó inicialmente en la automatización de procesos como la medición, equipando más máquinas con equipos de postcalibración. "Siempre se comprueban las piezas", dice Rapisarda, "pero con el calibrado, una vez que lo ajustas, te olvidas". Todavía se tienen que comprobar las piezas, asegurar que el acabado sea bueno y de que están a la medida. Luego, se tienen que volver a comprobar, por lo que el calibrado es muy importante. Además, después se puede poner a casi cualquiera en la máquina". Según Rapisarda, el calibrado reduce el tiempo necesario para marcar una pieza y realizar el posicionamiento longitudinal a tan sólo seis segundos, una mejora significativa en comparación con el palpado.

El siguiente paso para Globe Grinding será la transición a la automatización. El taller lleva utilizando tecnología CNC desde el año 2000, cuando compró una rectificadora cilíndrica STUDER S30 Lean Pro. Pero añadir más automatización presenta un problema de integración no trivial; la automatización del rectificado será lógicamente necesaria para aumentar la producción sin añadir personal, pero para obtener el máximo nivel de eficiencia, las propias máquinas deben configurarse para una carga/descarga de piezas totalmente integrada. Para ello, Globe GRINDING recurrió a UNITED GRINDING Norteamérica.

Para sus necesidades de rectificado cilíndrico, Globe Grinding ha sido un cliente fiel de STUDER durante las últimas dos décadas. El taller actualiza periódicamente sus equipos para mantenerse a la vanguardia en la tecnología de fabricación. Por ejemplo, después de adquirir una segunda S30 Lean Pro, el taller vendió las primeras máquinas, que conservaron gran parte de su valor, y adquirió una STUDER S33. Recientemente, Globe Grinding ha incorporado más de los últimos modelos STUDER S33 con el contrapunto hidráulico necesario para su posterior integración con la solución de automatización de la empresa, la UNITED GRINDING flexLoad.

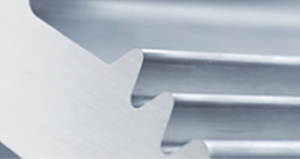

Como rectificadora cilíndrica universal, los husillos dobles de la STUDER S33 permiten el rectificado exterior e interior en una configuración. Para una mayor flexibilidad, las máquinas pueden convertirse rápidamente de rectificado con husillo vivo a rectificado entre centros, todo lo cual sirve para ayudar a Globe Grinding a cumplir los ambiciosos programas de producción fijados por sus clientes.

La STUDER S33 destacan por su precisión de redondez estándar de 0.000016" (0.0004 mm) durante el rectificado en vivo, y manejan fácilmente la producción individual y por lotes de piezas de tamaño medio. Globe Grinding compró modelos con una distancia entre centros de 39.4" (1,000 mm) y una altura de centro de 6.9" (175 mm). Con los ejes C, las máquinas también pueden formar y rectificar roscas para obtener el mayor nivel de versatilidad en los procesos.

STUDER Pictogramming acelera aún más la producción de piezas, sobre todo frente a la escasez de personal calificado. Pionera de STUDER, Pictogramming permite al operario de Globe Grinding programar una máquina ensamblando pictogramas gráficos o subrutinas en función de los resultados deseados. Cada ciclo tiene su propio símbolo distintivo o “Picto” que permite consultar los parámetros del proceso en un diálogo sencillo. Los pictogramas también proporcionan acceso a la biblioteca completa de aplicaciones de rectificado de STUDER basada en el taller y pueden ejecutar ciclos pictográficos para realizar la puesta a punto, la definición y gestión de herramientas, las correcciones, la creación de programas y la visualización del proceso.

"Hace que cada trabajo sea más fácil y rápido que con máquinas manuales, lo que nos permite retener a los empleados. Mantener los trabajos, en otras palabras, sin problemas", dijo Rapisarda sobre la S33. Y en el futuro, con la automatización de la empresa, Globe Grinding espera proteger su mano de obra con más mejoras de productividad.

El sistema flexLoad, un sistema estándar para muchas rectificadoras STUDER de D.E. y D.I., ofrece un tiempo de carga/descarga de seis segundos gracias a un diseño totalmente integrado y a un potente robot FANUC de 6 ejes. Una carcasa completa del sistema protege a los operardores con características de seguridad de interbloqueo que mantienen las puertas bloqueadas cuando es necesario, a la vez que proporciona acceso total a los tres cajones de piezas completas del sistema. En total, se calcula que el sistema ahorrará casi 2 millones de dólares en costos de mano de obra y mejoras de productividad: durante un periodo de 15 años de semanas laborales de cinco días, mejorará la productividad en un 33% por turno, en comparación con los operadores humanos que trabajan solos.

La repetibilidad es otra consideración importante, y será aún más fácil lograrla para Globe Grinding gracias a la automatización. Actualmente, se enfoca en el control de procesos para mantener su posición en el mercado. Como explica Rapisarda, los clientes del taller "quieren un seguimiento en papel y que su trabajo se ejecute en una máquina específica, que se rectifique de la misma forma cada vez, con muelas, avances, velocidades y refrigerantes específicos". Para el trabajo de Boeing, por ejemplo, Globe Grinding debe seguir la norma BAC5032 de Boeing al rectificar las piezas cromadas de la empresa.

Además de los equipos de rectificado listos para la automatización, Rapisarda y el equipo de Globe Grinding han realizado mejoras adicionales en sus procesos de control de calidad y validación. El equipo adicional de control estadístico de procesos (SPC), así como las capacidades avanzadas de calibración por láser, aceleran el control de registros y ayudan al taller a satisfacer las demandas de los clientes. Las propias instalaciones también han experimentado mejoras, como nuevos equipos de limpieza del aire y una sala dedicada a los compresores para controlar mejor el nivel de ruido ambiental en el taller.

Esto, en combinación con la certificación NADCAP que la empresa recibió en los últimos años, ha dado al taller un nuevo nivel de confianza en su capacidad para asociarse con las empresas de fabricación más avanzadas del mundo. “Hay mucho papeleo”, confiesa Rapisarda. "Dónde se hizo, cómo se hizo, qué muela se utilizó, a qué velocidades y avances con el CNC. Se deben introducir muchas cosas en el sistema para asegurar que todo el mundo sepa lo que tiene que hacer cuando llega un trabajo. Pero ahora, cada trabajo que se hace, ya sea un pequeño trabajo comercial para alguien, un avión o cualquier tipo de dispositivo médico, se hace todo según las especificaciones del NADCAP".

La velocidad y flexibilidad de sus máquinas STUDER también permiten al taller satisfacer las demandas y los plazos de entrega de los clientes en constante cambio. Los materiales de las piezas de trabajo van desde hierro estándar hasta aceros como aleaciones aeroespaciales exóticas, titanio y acero inoxidable. Los volúmenes de producción pueden variar desde piezas únicas hasta lotes de mil piezas, muchas de las cuales deben mantenerse con tolerancias de hasta alrededor de 0.0001". El taller suele manejar unos 30 trabajos en piso a la vez.

El papá de Rapisarda fundó Globe Grinding en 1967, y actualmente Jeff y su hermano Rob dirigen la tienda. Rapisarda planea mantener Globe Grinding como empresa familiar, con su hijo Michael dispuesto a asumir el negocio en unos años. Como resultado, el próximo Rapisarda que supervise Globe Grinding está tomando clases con fabricantes de equipos originales y adquiriendo más experiencia en tecnología de rectificado. Siempre dispuesto a aceptar los cambios, Rapisarda ha hecho de la mejora continua la clave del éxito del taller. “Muchos aspectos han cambiado, desde el refrigerante hasta las muelas abrasivas y las rectificadoras, debido a la creciente demanda de piezas de alta calidad con tolerancias estrechas”. Y con la adición de la comprobación de piezas y otros sistemas avanzados, así como la promesa de futuros procesos automatizados, es probable que el taller siga navegando por su camino hacia el éxito.