Carbide Shop avanza con tecnología de rectificado y soporte

Avanzar significa ir hacia adelante o expandirse. En ese caso, Advanced Carbide Grinding, Inc. es fiel a su nombre. Desde sus inicios en 1999, el crecimiento continuo y el compromiso de producir piezas de la más alta calidad y precisión han impulsado y continúan impulsando su éxito. Mediante la incorporación de técnicas y tecnologías innovadoras de rectificado, así como la obtención de la certificación ISO, el taller continúa impulsándose hacia nuevas eras de productividad.

Tan solo seis meses después de sus modestos comienzos, la empresa en crecimiento Advanced Carbide Grinding se trasladó a un edificio de 2,400 pies cuadrados, donde permaneció hasta 2004. Esas instalaciones fueron suficientes hasta 2011, cuando el crecimiento acelerado provocó otro traspaso a una planta de fabricación más grande, de 13,000 pies cuadrados. Luego, en 2011, el taller se trasladó a sus instalaciones actuales en Derry, Pensilvania, a unos 45 kilómetros al este de Pittsburgh, aumentando su superficie total a unos impresionantes 100,000 pies cuadrados.

“Fue un aumento en el volumen de trabajo lo que impulsó esa expansión continua”, dijo Edward Beck, CFO de Advanced Carbide Grinding, quien es propietario de la empresa junto con el CEO David Butz y el COO Jim Elliott. En los últimos 20 años, los tres han trabajado de la mano, han adquirido 450 clientes activos y cuentan con 102 empleados en tres turnos. Aún así, Advanced Carbide Grinding ha adquirido a lo largo de los años casi $5.5 millones de nuevos equipos de rectificado avanzados, todos ellos rectificadoras cilíndricas universales internas y externas STUDER de UNITED GRINDING. De hecho, Advanced Carbide Grinding tiene una clara preferencia por las máquinas STUDER porque ayudan al taller a satisfacer eficazmente sus variadas demandas de producción, que son una mezcla de alto volumen/baja mezcla y bajo volumen/alta mezcla.

Para algunas líneas de productos, el taller produce 10,000 piezas en una de sus STUDER y, al día siguiente, realiza 10 trabajos de una pieza en esa misma máquina. Según Beck, esto es posible gracias a la rapidez de configuración y a la flexibilidad del mecanizado de piezas de las máquinas STUDER.

Añadió que, después de utilizar por primera vez las rectificadoras de diámetro exterior e interior STUDER, estaban convencidos de que éstas eran las únicas máquinas CNC que querían en su taller. Y después de adquirir su primera rectificadora cilíndrica universal CNC STUDER S33 y de conocer realmente las capacidades y la precisión de la máquina, decidieron comprar cinco S33 adicionales. Advanced Carbide Grinding también consultó con UNITED GRINDING el diseño de una máquina rectificadora de diámetro interior orientada a una línea de productos particular que el taller estaba fabricando en ese momento. El resultado fue una rectificadora cilíndrica STUDER S31 diseñada a la medida, la cual funcionó tan bien que el taller adquirió tres máquinas adicionales.

La STUDER S31 maneja piezas de trabajo de pequeño a gran tamaño en la producción individual, de bajo volumen y de gran volumen; mientras que la STUDER S33 es adecuada para la producción individual y por lotes de piezas de trabajo de tamaño medio. Ambas máquinas son extremadamente fáciles de programar gracias al software StuderPictogramming y al STUDER Quick-Set, que aceleran el tiempo de preparación y reducen los tiempos de restablecimiento. Para una mayor flexibilidad, los módulos de software integrados y el software de programación opcional StuderWIN permiten a los talleres como Advanced Carbide Grinding crear programas de rectificado y aderezado en una computadora externa.

"Estamos muy impresionados con las máquinas. Hemos podido reducir nuestros tiempos de ciclo en casi un 60% en comparación con las operaciones manuales", afirma Beck y añade que el taller cuenta ahora con un total de 11 máquinas STUDER que también han hecho posible la certificación ISO del mismo. “Tener una tecnología de rectificado tan avanzada en nuestro taller nos dio la confianza para obtener la certificación”, enfatizó Beck.

La mejora continua es una necesidad para cualquier fabricante moderno, y Advanced Carbide Grinding ha obtenido la certificación ISO 9001:2015, una norma internacional que significa compromiso con la calidad y la satisfacción del cliente, y un paso importante para convertirse en el proveedor mejor utilizado de cualquier cliente. “Creo que nuestra calidad es lo que nos ha llevado a ese punto”, dijo Beck. "Y hemos tenido la suerte de estar ubicados en una zona conocida como The Carbide Valley. En un radio de 15 millas, probablemente tengamos nueve fabricantes de metal duro que recogen y entregan pedidos a diario".

Si bien la zona de Derry, Pensilvania, se considera la capital mundial del carburo, Advanced Carbide Grinding no se limita únicamente al rectificado de carburo. "Nuestros clientes nos solicitaron que empezáramos a fabricar ensamblajes de acero y carburo, por lo que ampliamos y añadimos un taller de maquinaria completo", dijo Beck. “También tenemos mucha experiencia en herramientas de corte y suministramos piezas brutas para la industria de las herramientas de corte”.

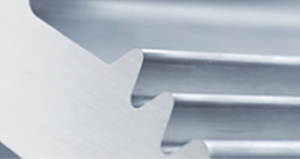

La mayoría de los ensamblajes de carburo y acero de la empresa se utilizan en la industria del petróleo y el gas para una variedad de aplicaciones que incluyen piezas de desgaste, barrenos, anillos de sellado y bombas, así como piezas acabadas para ensamblajes. Debido a los grados particulares de los carburos utilizados, Advanced Carbide Grinding debe rectificarlos con muelas de diamante.

“El carburo dura más que el acero para herramientas; aproximadamente diez a uno en una aplicación de desgaste”, dijo Beck. “Somos capaces de rectificar desde un diámetro de 0.062” hasta un diámetro de 14" y mantenemos tolerancias de +/- 0.0001".

Todos los operadores de Advanced Carbide Grinding realizan su propia programación. "Muchas personas que utilizan máquinas CNC tienen lo que algunos llaman pulsadores de botones: cargan una pieza, pulsan un botón. Nuestra filosofía, en cambio, es capacitar a nuestro personal en el funcionamiento de la máquina y, posteriormente, enseñarles la programación", menciona Beck, añadiendo que es difícil encontrar a las personas adecuadas con las habilidades multitarea necesarias. Sin embargo, las capacidades de retorno a la posición inicial de la máquina STUDER, que indican a la máquina dónde se encuentra una pieza, lo hacen más sencillo y contribuyen a la facilidad de configuración.

Con sus rectificadoras STUDER, Advanced Carbide Grinding también puede realizar operaciones giratorias, trabajos de radio y satisfacer requisitos especiales de acabado de superficie. El taller utiliza varios fabricantes de muelas, y 20 años de ensayo y error le han enseñado qué muelas tienen los tamaños de grano y la dureza necesarios para generar los acabados requeridos.

Las máquinas STUDER aumentan aún más la flexibilidad del mecanizado de piezas del taller, y Advanced Carbide Grinding está seguro de que contará con el equipo y el apoyo que necesita de UNITED GRINDING para seguir creciendo y expandiéndose en las industrias aeroespacial, automotriz y minera, o ramificarse en líneas cerámicas u otros materiales exóticos.

"Con nuestra certificación ISO, se abrirán puertas y oportunidades fenomenales para nosotros. No vamos a mirar hacia atrás. Seguiremos avanzando y avanzando", dice Beck.