Caso práctico de Hammill: aderezado continuo, rectificado profundo de avance lento con alto volumen de remoción de material

La relación entre Hammill Manufacturing Company y UNITED GRINDING Norteamérica se remonta a mediados de la década de 1980. Hans Ueltschi, ahora Vicepresidente de Ventas de la División de Cilindros, instaló la primera rectificadora STUDER de Hammill cuando era técnico. El presidente de Hammill, John Hammill Jr., siente un profundo aprecio por su asociación y por cómo juntos han afrontado duros retos de ingeniería a lo largo de los años.

"Yo describiría nuestra relación con UNITED GRINDING Norteamérica como una asociación de la que nos hemos beneficiado durante muchos años", dijo Hammill. "Nos ayudan a ampliar continuamente nuestras capacidades de fabricación. Es una gran ventaja poder conducir dos horas en carretera hasta Miamisburg y ver cómo se fabrica uno de nuestros productos".

"Cuentan con un equipo de ingenieros de aplicaciones y siempre buscan nuevas formas de hacer las cosas. El futuro consiste en hacer las cosas de manera diferente. Se necesitan personas que tengan esa experiencia. Ese talento es escaso. UNITED GRINDING puede agregar valor en lugar de simplemente venderle una máquina."

Dos divisiones: Taller de herramientas y médico

La familia Hammill fundó su empresa de fabricación en 1955. La empresa sigue siendo propiedad familiar y ahora cuenta con dos divisiones: Co-op Tool Production Workholding y Hammill Medical.

Co-op Tool Production Workholding opera desde unas modernas instalaciones de diseño y fabricación de 40,000 pies cuadrados en Toledo, Ohio. Su especialidad es el diseño y la construcción de soluciones de portapiezas de producción para aplicaciones de mecanizado de gran volumen. Están especializados en fijaciones de mecanizado de producción, mandriles a medida, sistemas completos de automatización, integración de instalaciones y programación.

Hammill Medical opera desde sus instalaciones de 90,000 pies cuadrados a unas 20 millas de distancia en Maumee, Ohio. La división médica fabrica implantes ortopédicos, implantes espinales, instrumentos quirúrgicos y dispositivos médicos implantables.

Cliente de STUDER desde hace años

Hammill lleva 35 años utilizando las rectificadoras cilíndricas STUDER y en un momento fue uno de los mayores clientes de STUDER del país con ocho rectificadoras. Co-Op Tool utiliza dos rectificadoras CNC Studer S33 Lean Pro y una rectificadora automática Studer S30 para producir los componentes de tolerancia estrecha necesarios en sus dispositivos de sujeción. La división médica utiliza una Studer S33 LeanPro para respaldar sus requisitos continuos de herramientas, calibrado y fijación.

La división médica invirtió recientemente en una rectificadora de superficies planas y perfiles BLOHM PROFIMAT MT para trabajos pesados. Esa compra ha permitido a Hammill adoptar un enfoque innovador con una pieza complicada y les proporcionará nuevas oportunidades en el sector de la fabricación médica.

Inicialmente, Hammill se puso en contacto con UNITED GRINDING Norteamérica para discutir la viabilidad del rectificado superficial CNC de una pieza de geometría compleja para un nuevo e innovador dispositivo médico que estaban desarrollando para un cliente clave. Hammill le proporcionó los planos de ingeniería a UNITED GRINDING y después hizo el viaje de dos horas hacia el sur hasta la sede de UNITED GRINDING Norteamérica en Miamisburg, OH. Por supuesto, los ingenieros de aplicación pudieron desarrollar un proceso de rectificado adecuado y fabricar prototipos del implante médico complejo. Con una buena pieza en la mano, Hammill Medical pudo ampliar su acuerdo con el cliente y garantizar un contrato a largo plazo para fabricar la pieza.

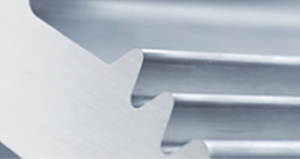

Presentamos el rectificado profundo de avance lento con alto volumen de remoción de material y aderezado continuo

Al inicio del programa, Hammill no tenía el volumen de trabajo necesario para justificar la inversión en la BLOHM PROFIMAT MT, por lo que optaron por instalar una rectificadora de superficies más antigua que poseían. La pieza se convirtió en un cuello de botella de producción para Hammill, ya que tardaba una hora en fabricarse y también producía importantes desechos y tiempos de inactividad por averías en el aderezado y las muelas.

La solución improvisada era lenta y, con el tiempo, a medida que aumentaba el volumen, la muela se desafilaba y se rompía, poniendo en riesgo las tolerancias de la pieza. También desechaban más del 20 por ciento del material.

Después de tener dificultades para cumplir con los compromisos de producción, Hammill Medical se puso en contacto con UNITED GRINDING Norteamérica para desarrollar un proceso para fabricar la pieza utilizando aderezado continuo y rectificado profundo de avance lento con alto volumen de remoción de material (CDCF). Según su conocimiento, CDCF, que se diseñó inicialmente para la industria aeroespacial, no se había utilizado para fabricar este tipo de pieza.

Producción eficiente de una pieza de mayor calidad

Hammill Medical compró la BLOHM PROFIMAT MT para emplear el proceso CDCF, que implica el aderezado continuo de la muela mientras se rectifica la pieza. La rectificadora de superficies planas y perfiles funcionó como se esperaba. Hammill ya no tuvo que detener la producción para aderezar, sino que se adereza y se rectifica al mismo tiempo, siendo más agresivo con los cortes.

Como resultado, Hammill ha sido capaz de mantener la forma del perfil y el tamaño de la pieza reduciendo el tiempo del ciclo a unos 10 minutos. Han reducido significativamente el tiempo de inactividad y los desechos, a la vez que producen una pieza de mayor calidad.

“Nos tardamos entre cuatro y cinco años en comprar la BLOHM”, comentó Hammill. "Si pudiera retroceder en el tiempo, la hubiera comprado hace cinco años. Ha abierto la puerta a toda una serie de nuevas oportunidades".

El futuro depara más colaboraciones

Después de tantos años, Hammill continúa trabajando con UNITED GRINDING Norteamérica para aumentar su capacidad de suministrar mejores piezas más rápidamente a sus clientes clave y competir por otros nuevos en los sectores de herramientas y piezas médicas.

Hammill cita el servicio al cliente de UNITED GRINDING Norteamérica como una de las razones de su larga colaboración. Con la compra de BLOHM, UNITED GRINDING ofreció un seguimiento de tres a seis meses después con un ingeniero de aplicaciones para una capacitación adicional y optimización de procesos.

“El futuro con UNITED GRINDING para nosotros es el mismo”, afirmó Hammill. "Somos un proveedor de piezas complejas, por lo que buscamos la experiencia en rectificado de UNITED GRINDING. Ahí es donde entra en juego la colaboración. Aprendemos de ellos".