El taller combina el rectificado automatizado y el torneado suizo

Fundada en 1978 en Akron, Ohio, Copen Machine ha pasado de ser un taller con un solo molino manual de rodillos, a ser un proveedor de mecanizado y fabricación de servicio completo, especializado en piezas de precisión de alto volumen. La empresa consigue una producción confiable de gran volumen, mediante el funcionamiento las 24 horas del día de tornos CNC de tipo suizo, junto con operaciones automatizadas de rectificado cilíndrico CNC.

Ahora ubicada en Kent, Ohio, Copen Machine ofrece una amplia gama de servicios de mecanizado. Entre sus principales clientes se encuentran las industrias de procesamiento comercial de alimentos, armas de fuego y seguridad física. La compañía procesa una amplia variedad de materiales, desde acero y aluminio hasta plástico, titanio y superaleaciones. Sin embargo, las piezas de acero inoxidable constituyen la mayor parte de su producción.

La empresa cuenta con tres instalaciones. La planta principal alberga CNC Swiss Machining y CNC Cylindrical Grinding. Una segunda planta aloja el torneado y fresado CNC convencionales, y la tercera se ocupa de la fabricación y el mecanizado manual.

Travis Copen, Presidente de Copen Machine, señaló que la fortaleza de la empresa es su mecanizado CNC suizo de alto volumen. Sus instalaciones principales albergan 18 tornos suizos CNC que producen continuamente tiradas anuales de piezas por millones, seis días a la semana en un entorno que podría considerarse de "luces apagadas".

La transformación hacia la alta producción se produjo gradualmente en Copen Machine. Los primeros trabajos incluían componentes para bóvedas bancarias y cajeros automáticos. A medida que las piezas se volvieron cada vez más complejas, requerían procesos de mecanizado altamente avanzados.

En 1994, la empresa añadió la capacidad CNC con una fresadora modificada a la medida. Con el nuevo equipamiento, llegaron nuevos clientes y equipos adicionales. La demanda de los clientes de piezas de precisión más pequeñas y en mayores volúmenes llevó a la compra del primer torno CNC de estilo suizo de la empresa en 2003.

A medida que los principales clientes seguían experimentando un rápido crecimiento empresarial, se aceleró la demanda de piezas mecanizadas suizas, lo que creó la necesidad de aumentar la capacidad. Por ejemplo, Copen pasó de mecanizar 100,000 piezas al año para un cliente en particular, a más de un millón al año.

Alrededor de un tercio de las piezas producidas en las máquinas de estilo suizo requieren un rectificado de precisión. La empresa trabaja de forma rutinaria con unos pocos subcontratistas de rectificado confiables y de alta calidad. Sin embargo, las demandas de los clientes, que crecían rápidamente, de mayores volúmenes y plazos de entrega rápidos, excedían las capacidades de estos proveedores de rectificado.

Como resultado, Copen decidió incorporar algunas de las operaciones de rectificado de gran volumen. Realizó una investigación exhaustiva de las rectificadoras CNC avanzadas, centrándose en las más adecuadas para la automatización. “Automatizar el rectificado es una cosa”, dijo Copen, “pero automatizar el rectificado de alto volumen, con tolerancias ajustadas y sin luces es otra cosa”.

Copen Machine se decidió por una rectificadora cilíndrica de producción STUDER S22 CNC de United Grinding Norteamérica, Inc. La máquina ofrece una longitud de rectificado máxima de 800 mm y una altura de centro de 175 mm.

“Nos gustaron los neumáticos y el hecho de que la máquina estuviera construida de forma sólida y totalmente cerrada”, dijo Copen. "La carcasa es óptima para la automatización. Las piezas pueden moverse dentro y fuera de la máquina sin tener que abrirla. Esta capacidad aumenta la consistencia del proceso, lo que es la clave para el éxito de las operaciones sin supervisión".

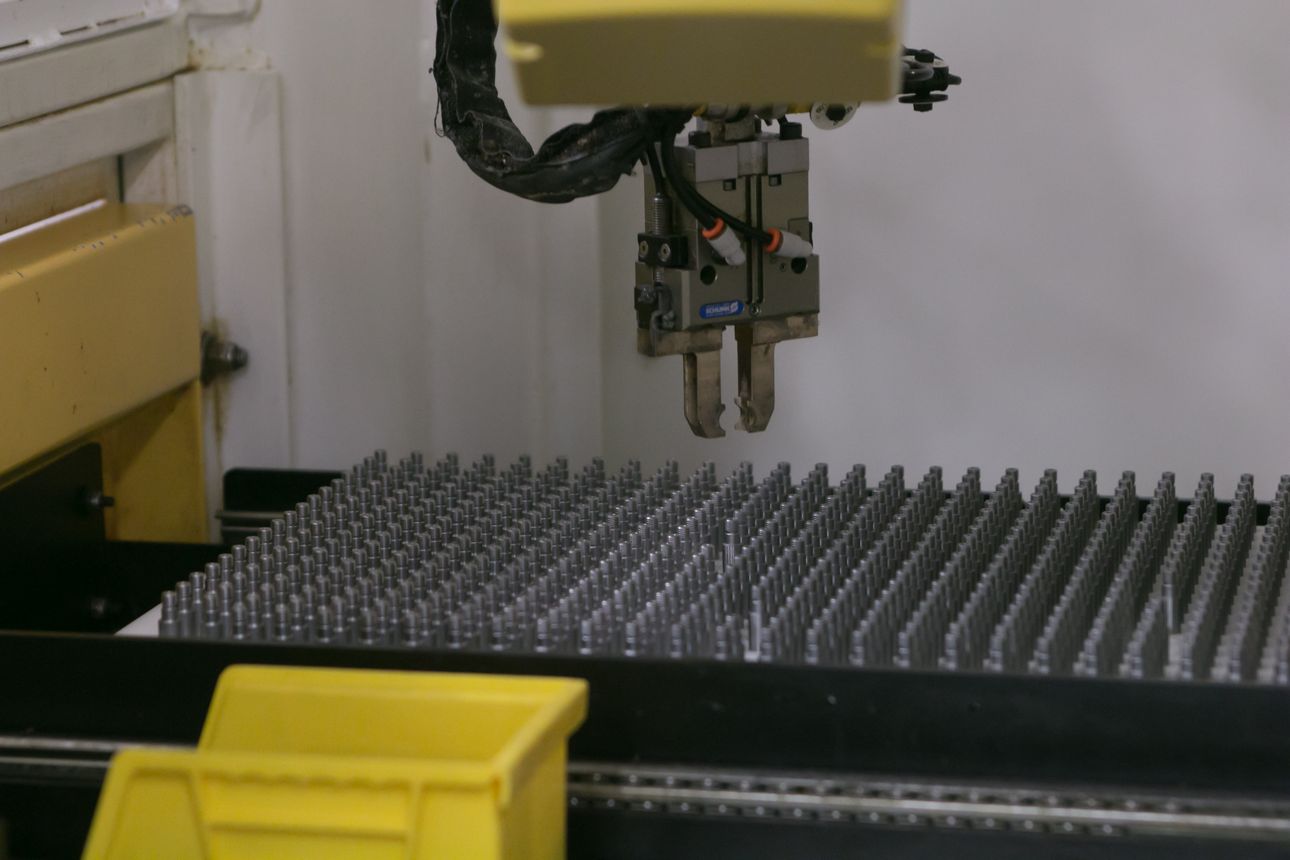

Copen Machine trabajó con el integrador robótico Matrix Design para la célula S22, que consiste en la rectificadora, un robot FANUC 100i y un cargador de pórtico. El robot toma las piezas de las bandejas de estanterías manuales y las carga en el pórtico que entrega las piezas a la rectificadora.

“Necesitábamos la capacidad de cargar 1,000 piezas a la vez en la máquina para que pudiera funcionar durante un número significativo de horas”, dijo Copen. "El proceso de rectificado y carga robótica puede ser inferior a 30 segundos por pieza. Nuestros tamaños de lote para el rectificado automatizado abarcan desde 1,000 hasta 50,000 piezas. Para nosotros, no es práctico preparar una tirada automatizada de 100 piezas rectificadas de diámetro exterior básico".

Añadió que el plan era automatizar el proceso de rectificado inmediatamente, con las operaciones de luces apagadas como objetivo desde el principio. La empresa sustituyó la disposición estándar de filtración del refrigerante e instaló en su lugar un filtro de lecho profundo para eliminar grandes cantidades de material producido por las operaciones continuas. También hay un colector de vapor de mayor tamaño que incorpora un filtro HEPA (High Efficiency Particulate Arrestance) para absorber la niebla que podría afectar negativamente a la humedad y la calidad del aire en las instalaciones con temperatura controlada. El personal clave también está presente en la planta para comprobar el funcionamiento de la célula, solucionar problemas y extraer piezas para las inspecciones SPC.

Mientras que la S22 automatizada añadió una capacidad de producción significativa, la producción de las máquinas suizas superó a la célula de rectificado. En consecuencia, Copen Machine añadió otras dos rectificadoras universales STUDER, una S31 y una S33, y está en proceso de automatizar ambas máquinas.

Los requisitos de precisión de las piezas en Copen Machine dictan las estrategias de rectificado. La tolerancia típica del tamaño de mecanizado es +/- 0.0002". Las tolerancias de rectificado pueden ser la mitad, los requisitos de acabado superficial tan finos como 4Ra y las tolerancias de redondez/cilindricidad son de 0.000050" o mejores. Las piezas se mecanizan a partir de barras de hasta 0.125" de diámetro. Algunos ejes de producción superan las 12" de longitud.

Las tolerancias estrechas y la posible flexión de las piezas más largas suelen requerir el rectificado del diámetro exterior entre centros. Las piezas suelen tener múltiples diámetros y cortes interrumpidos. El taller adereza las muelas abrasivas para producir múltiples diámetros. En cambio, los cortes interrumpidos plantean un poco más de dificultad.

"Trabajamos con piezas que requieren que mantengamos tanto una tolerancia general estrecha como una tolerancia de redondez aún más estrecha. Además, pueden tener una superficie de rectificado interrumpida", afirmó Copen. "Para manejar esto, todo tiene que estar bien. Es imposible rectificar sobre una superficie plana fresada y mantener la redondez de la pieza de 0.000050" a menos que se cuente con una máquina sólida y resistente. Por eso optamos por las rectificadoras STUDER. Sus bases Granitan de fundición mineral son muy rígidas y proporcionan una estabilidad térmica óptima. Con 18,000 libras, las máquinas simplemente no se mueven".

La rectificadora S22 de Copen Machine tiene una muela de 24" de diámetro. La muela más grande tiene una superficie mayor y ofrece una vida útil más larga entre los aderezados. Copen dijo que una empresa interesada en el rectificado CNC de gran volumen debería considerar una máquina con una muela más grande. Añadió que siempre evita utilizar máquinas que tengan una rueda de menos de 20".

Copen Machine utiliza muelas de óxido de aluminio y las adereza con diamantes giratorios en la rectificadora S22 y con diamantes estacionarios en las otras dos máquinas STUDER. Prácticamente no hay desgaste del aderezador.

Se requieren técnicas de aderezado cuidadosas porque el acero inoxidable 630, que es el material principal de las piezas de trabajo de la empresa, se carga rápidamente en cualquier muela, explica Copen. Añadió que las curvas de aprendizaje más pronunciadas implican la selección de la muela adecuada, la búsqueda de una velocidad de avance propicia para el rectificado de aceros inoxidables gomosos y, luego, el establecimiento de frecuencias de rectificado que maximicen la confiabilidad del proceso.

Copen Machine desarrolla parámetros de precisión mediante pruebas exhaustivas: primero probando diferentes muelas abrasivas y luego ajustando el proceso mediante mejoras continuas. “Tenemos que tener mucha paciencia al rectificar”, dijo Copen. "Se dan pequeños pasos controlados y se documenta todo lo que se hace. Hay que atenuar las luces antes de que puedan apagarse por completo para el rectificado sin luces".

Copen añadió que el mantenimiento del acabado superficial de las piezas deseado por el cliente, viene determinado en gran medida por la velocidad de avance y la frecuencia de aderezado, que también afectan a la vida útil de la muela. "Si rectifica demasiado rápido, cargará la muela y tendrá que aderezarla más. Por otro lado, si se rectifica más despacio y de forma menos agresiva para evitar la carga de la muela, se quemará la superficie de la pieza", dijo.

Una vez que ha determinado los parámetros de rectificado y aderezado adecuados, Copen confía en el software integrado de Studer que proporciona parámetros de rectificado, módulos para la detección del contacto de la muela y el equilibrado automático de la muela junto con otras funciones que garantizan un rectificado sin problemas. Además, el software ayuda en las operaciones automatizadas mediante la monitorización del desgaste de la muela y el estado de los componentes de la máquina. Dado que muchas de las piezas que rectifica la empresa son similares, Copen Machine almacena y modifica ligeramente los programas de rectificado, siempre que sea posible, para que los cambios de piezas no superen las dos horas.

Las tres máquinas STUDER del taller cuentan con un sistema de calibrado en proceso que resulta especialmente valioso en series largas de producción. Copen observó que, en el entorno de gran volumen de la empresa, los contactos de carburo del sistema de calibrado en proceso mostraban un rápido desgaste. La instalación de contactos de diamante solucionó el problema.

El mantenimiento preventivo continuo, según Copen, es imperativo cuando se trata de operaciones de rectificado automatizadas de gran volumen y sin luz. "No se puede escatimar en el mantenimiento rutinario, porque las máquinas son tan seguras como uno las mantenga", afirma. "Un mantenimiento preventivo diligente tiene un costo, pero es algo que hay que hacer".

Las actividades de mantenimiento incluyen la inspección diaria de la acumulación de suciedad y sedimentos y la limpieza general de las pinzas de automatización y del refrigerante de la máquina. También se inspeccionan la presión del refrigerante y los niveles de llenado. Las comprobaciones semanales deben abarcar las correas/transportadores de automatización y otros componentes, mientras que las mensuales se centran en los lubricantes y el sistema hidráulico de la máquina.

Copen señaló que el mantenimiento preventivo es un esfuerzo de equipo, y que los operadores realizan parte de él a diario. "La clave es la capacitación cruzada en todos los niveles. La automatización dicta el volumen de producción que podemos obtener, y el mantenimiento nos ayuda a lograrlo."

La automatización de funcionamiento continuo y sin problemas proporciona un alto volumen de producción junto con la consistencia del proceso y de las piezas. "La automatización ha aumentado en un 35% nuestra capacidad actual", afirma Copen. "No automatizamos para eliminar trabajos. Lo hacemos para aumentar la capacidad y mejorar las oportunidades laborales. La automatización libera de presión a nuestros operadores para que puedan centrarse en la calidad".

Además de producir rápidamente grandes volúmenes de piezas de alta calidad, Copen Machine ha establecido procedimientos que le permiten cumplir con los exigentes requisitos de entrega de los clientes, incluidos los envíos en un plazo de 24 horas y el mantenimiento de los sistemas Kanban. Copen dijo: "Se trata de la capacidad de producir componentes de alta calidad de forma constante. Puedes fabricar un millón de piezas buenas en nuestro nicho de negocio, pero una pieza mala puede costarte un cliente."