EL TALLER DE FABRICACIÓN Y AFILADO DE HERRAMIENTAS SIMPLIFICA EL BORDE DE CORTE

CERATIZIT Tools en Rancho Cordova, California, consideró que la transición de los equipos de fabricación y afilado de herramientas manuales a los CNC era un gran avance, hasta que el taller dio su último gran paso en lo que respecta a tecnología de fabricación. CERATIZIT incorporó simultáneamente varios sistemas avanzados de medición de herramientas que catapultaron la garantía de calidad y la producción general del taller a nuevos niveles.

La primera herramienta de desbaste de metal duro que el taller diseñó y produjo fue única en el mercado. Las fresas de metal duro de la competencia se basaban todas en antiguos diseños de fresado de alta velocidad con ángulos de corte estándar de 30 grados, mientras que las herramientas de desbaste de metal duro de CERATIZIT introdujeron geometrías europeas en el mercado de herramientas de corte de alto rendimiento.

Para producir sus innovadoras herramientas de corte, CERATIZIT buscó las últimas tecnologías de rectificado y, en ese momento, la tecnología de rectificado CNC había comenzado a revolucionar la fabricación. Cuando el taller instaló su primera rectificadora CNC, la máquina se ganó rápidamente una excelente reputación en el taller por su precisión y productividad. Incluso los operadores de las máquinas rectificadoras manuales del taller quedaron sorprendidos por la nueva capacidad de poderse alejar de la máquina mientras ejecutaba un programa predefinido.

La primera rectificadora CNC de esa tienda fue una WALTER de UNITED GRINDING y ayudó a CERATIZIT a ampliar su línea de fresas de metal duro macizo que pronto atrajo la atención de una empresa de marca privada. Quería que el taller desarrollara y suministrara una nueva línea de herramientas de corte para ellos, con unas previsiones de producción de unos 750,000 dólares en el primer año para satisfacer la demanda inicial.

Las herramientas fueron muy bien recibidas. Los pedidos en el primer año fueron el doble de las proyecciones. Una sola máquina CNC simplemente no podía seguir el ritmo de la disparada demanda, por lo que CERATIZIT recurrió a su proveedor de tecnología de rectificado de confianza y adquirió una segunda máquina WALTER de UNITED GRINDING.

Con el paso del tiempo, CERATIZIT agregó máquinas WALTER a su línea de productos y, hoy en día, la planta de producción alberga un total de 22 sistemas WALTER, incluidas las rectificadoras HELITRONIC POWER, MINI POWER y MINI AUTOMATION. Pero la adquisición tecnológica más reciente y audaz del taller hasta la fecha ha sido un único pedido de siete sistemas ópticos de medición de herramientas CNC altamente avanzados de WALTER HELICHECK.

Las HELICHECK apoyan el objetivo y la filosofía de fabricación de CERATIZIT de anteponer siempre la calidad a todo lo demás. Antes de la tecnología avanzada de medición de herramientas, el taller medía manualmente y utilizaba comparadores para comprobar sus piezas acabadas, un sistema que ofrecía una certificación de calidad y una rastreabilidad limitadas.

"Cuando los sistemas de medición HELICHECK salieron al mercado por primera vez, nos dimos cuenta rápidamente de las ventajas de la nueva tecnología y la incorporamos a nuestro proceso de producción", afirma Mark Albertson, Director de Producción de CERATIZIT Tools. “Con la precisión y flexibilidad de nuestros HELICHECK, podemos garantizar la calidad de toda nuestra gama de herramientas de corte, así como de toda la cartera de nuestros otros productos”.

La confianza y el apoyo también convencieron a CERATIZIT sobre la tecnología de medición de WALTER. Gracias a su larga relación con UNITED GRINDING, el taller sabe que su proveedor soluciona los problemas inmediatamente cuando surgen. CERATIZIT trabaja en estrecha colaboración con Stefan Krannitz, Especialista en Productos de Medición de UNITED GRINDING; Andrew Walenta, Ingeniero de Aplicaciones de UNITED GRINDING; y Ulrich Brändle, Jefe de Producto de Metrología de WALTER.

“Estamos fabricando las mejores herramientas y los mejores productos, y para ello necesitamos el mejor equipo”, comentó Albertson. "Siempre recurrimos a UNITED GRINDING porque son un proveedor de primera calidad. Sus máquinas están bien diseñadas y bien fabricadas".

De las recientes adquisiciones de HELICHECK, el taller utiliza cuatro sistemas HELICHECK PRO y dos máquinas de medición CNC de 4 ejes HELICHECK PLUS con cámaras de potencia estándar 400. La nueva y avanzada HELICHECK PLUS de CERATIZIT incorpora una potente y sofisticada tecnología de cámara que la convierte en la más avanzada del grupo.

CERATIZIT utiliza la HELICHECK PLUS, equipada con una cámara CER de 1,000 puntos de potencia, para medir sus microherramientas y herramientas con filo. La máquina también garantiza que los diámetros acabados de las herramientas de corte se encuentren exactamente dentro de las especificaciones. Con una unidad especial de luz reflejada y un difusor, el sistema mide hasta el más mínimo detalle.

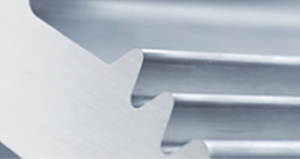

Durante su proceso de preparación del filo, CERATIZIT elimina pequeñas cantidades de material en bruto de los filos de las herramientas de corte y les imparte ligeros radios. Tras el proceso, las herramientas realizan conexiones más suaves con las superficies de las piezas, lo que se traduce en una mayor calidad de las piezas y mejores acabados superficiales.

Los siete sistemas de medición HELICHECK de CERATIZIT funcionan de forma autónoma. Un operador carga la herramienta y se aleja mientras el HELICHECK realiza el proceso de medición. Esta autonomía permite a los empleados del taller ser más productivos.

Para aumentar aún más la productividad, CERATIZIT también incorporó una máquina de carga automática, que consideran un avance importante. Con la automatización, un empleado no tiene que estar constantemente delante de una máquina para cargar piezas. CERATIZIT pone en marcha el mayor número posible de sus 45 máquinas durante la noche para maximizar el rendimiento de sus 75 empleados en sus dos turnos.

Las tecnologías de rectificado de WALTER potencian las operaciones sin luz de CERATIZIT gracias a su capacidad de autocorrección en bucle cerrado. Las sondas de las rectificadoras comprueban las geometrías de las piezas y proporcionan información a la máquina. La máquina, a su vez, utiliza la retroalimentación para corregir su programa en mitad de un ciclo sin necesidad de la intervención del operador. Esto permite al taller trabajar con una mayor variedad de piezas sin supervisión.

Gracias a los avanzados equipos WALTER, el taller puede procesar sin luz piezas con tolerancias holgadas, en las que las rectificadoras no necesitan ajustes en el transcurso de una larga tirada, así como procesar esas piezas con tolerancias extremadamente ajustadas. En operaciones sin luz, una sola rectificadora WALTER puede producir 240 herramientas de corte CERATIZIT de media pulgada de diámetro al día.

Otra característica esencial de la tecnología de rectificado de WALTER es su software CAD/CAM HELITRONIC TOOL STUDIO, que permite a talleres como CERATIZIT generar una gran variedad de tipos de herramientas de corte con la ayuda de su asistente de introducción de datos. El programador introduce unos pocos datos geométricos y una base de datos almacenada completa los datos que faltan para formar un programa completo de creación de piezas. Posteriormente, la función de simulación en vivo 3D muestra una representación gráfica exacta de la herramienta que se va a crear.

Antes de HELITRONIC TOOL STUDIO, CERATIZIT pasaba días intentando diseñar una herramienta en la máquina con prototipos especiales de plástico y papel que simulaban muelas de diamante y metal duro. Ahora, los empleados perfeccionan los programas de herramientas de principio a fin directamente en sus computadoras, y el único límite del taller es la imaginación de sus diseñadores.

“Nuestro software de UNITED GRINDING es una parte integral del proceso de rediseño”, afirmó Albertson. "Modificamos los diseños digitalmente y dejamos que el software pruebe el concepto antes de emplear tiempo y recursos en la creación de prototipos. Sin el software, pasaríamos semanas frente a la máquina para determinar qué cambios de diseño se pueden y no se pueden lograr".

Además de una línea de productos ampliada, el futuro de CERATIZIT se basa en la adopción de conceptos de fabricación inteligentes: la Industry 4.0 y el avance del Internet Industrial de las cosas (IIoT, por sus siglas en inglés). Actualmente, cinco de cada siete sistemas HELICHECK de CERATIZIT están conectados en red y entre sí a una base de datos central. El taller conectó las estaciones de trabajo de su departamento de ingeniería y diseño a esa base de datos, de modo que los ingenieros pueden acceder instantáneamente a los programas e informes de sus máquinas de medición HELICHECK. Esta conectividad aumenta la eficiencia y proporciona al taller una gran cantidad de datos para mejorar sus procesos de producción.

“La medición de herramientas y la integración del IIoT es el futuro de la fabricación de herramientas”, afirma Krannitz de UNITED GRINDING. “CERATIZIT está a la vanguardia de estos desarrollos, y el taller ha realizado una inversión que lo prepara para la próxima revolución de la fabricación”.