El taller convierte los anhelos en hechos para el rectificado de carburo de alta precisión

Glenn Bridgman, Presidente de Bridge Tool and Die, describe la diferencia entre las rectificadoras manuales de su taller y su más reciente rectificadora CNC ID/OD de última generación. Cree que el rectificado manual es una operación algo personal porque los operadores están físicamente más cerca del proceso y pueden oírlo y “sentirlo”. Por otro lado, afirma que la avanzada tecnología de rectificado CNC de hoy en día convierte esa sensación de experiencia en hechos y garantiza un proceso mucho más repetible, además de aumentar significativamente la consistencia, calidad y precisión de las piezas de trabajo del taller, junto con su rendimiento general de producción.

Con una experiencia considerable en rectificado, Bridgman compró la empresa para la que había trabajado y creó lo que ahora es Bridge Tool & Die en Buckley, Michigan. Y con la compra de ese taller, vinieron décadas de experiencia en rectificado, especialmente con metal duro, que sigue siendo la especialidad del taller hasta la fecha. Aunque también ha ampliado recientemente sus capacidades de procesamiento a operaciones de fresado y torneado de acero con la adquisición de un taller de mecanizado general al otro lado de la calle hace unos tres años.

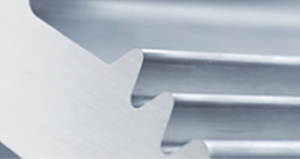

La especialidad del taller es el rectificado de metal duro y su recubrimiento de acero para las herramientas utilizadas en diversos procesos de extrusión y conformado de gran volumen de producción. Bridge Tool & Die produce estas herramientas y otros componentes para las industrias de moldes y matrices, petróleo, gas y automotriz, entre muchas otras.

“El carburo es un material extremadamente duro para rectificar”, explicó Bridgman, "y requiere muelas abrasivas de diamante. Pero lo más importante es que el proceso implica mucho más refinamiento en términos de velocidades, avances y tasas de eliminación de material. Por eso adquirimos la tecnología CNC. No solo necesitábamos previsibilidad y consistencia, sino también aumentar nuestra capacidad".

La nueva rectificadora CNC de Bridge Tool & Die es una Studer CT960 de United Grinding que realiza rectificado de diámetro interior y exterior. Su cabezal indexable alberga tres husillos ID y un OD, más un palpador. El taller puede ejecutar una operación, hacer que el palpador compruebe la pieza y, si es necesario, ajustar el programa sobre la marcha.

Para Bridge Tool & Die, la Studer CT960 acorta drásticamente los tiempos de preparación y, lo que es más importante, elimina la necesidad de mover piezas entre máquinas de diámetro exterior separadas, en algunos casos hasta cinco, y luego a una que realice rectificado de diámetro interior. En lugar de estas cinco configuraciones individuales en cinco máquinas diferentes para un mismo componente, la Studer CT960 completa la pieza en una sola configuración.

El taller utiliza una variedad de muelas que van desde las de aglomerante metálico hasta las vitrificadas y las de acabado. Una vez calificadas las muelas, la configuración de las piezas es aún más rápida. Las ruedas se pueden cargar, descargar y volver a cargar, y siempre están en el lugar exacto.

Muchas piezas requieren pequeños orificios interiores, por lo que, según Bridgman, el taller necesita velocidad y la obtiene con la nueva Studer CT960. Explica que cuanto más pequeña sea la muela abrasiva y el orificio que se rectifica, mayores serán las velocidades requeridas para el husillo. Las velocidades más altas permiten que las muelas pequeñas se endurezcan y lijen aún mejor, y para ello, la máquina ofrece 42,000 rpm, 45,000 rpm y 60,000 rpm de velocidad de husillo. El taller también tiene la opción de aumentar su velocidad máxima hasta 90,000 rpm.

Según Bridgman, el Studer CT960 se convierte en realidad a través de su software StuderGrind. Muestra la posición de la muela, las velocidades y los avances del husillo y la presión de la muela. Además, permite al taller ejecutar simulaciones para evitar cualquier problema durante los ciclos de piezas reales. Como resultado, el software hace que la programación sea muy sencilla y fácil de usar.

“Consideramos otras marcas rectificadoras, pero desde el punto de vista de la calidad, STUDER fue muy superior a las demás, especialmente en términos de precisión y software. El software StuderGrind realmente distingue a la máquina de la competencia porque, francamente, es un software diseñado específicamente para el proceso de rectificado, a diferencia de otros que intentan adaptar el software convencional de fresado o torneado a las operaciones de rectificado".

Según Greg Mort, Director de Bridge Tool & Die, el eje B de la Studer CT960, además de su software, también ha sido un punto de inflexión para el taller en lo que respecta a los radios de rectificado. Permite que la pieza de trabajo gire durante el rectificado y, por lo tanto, produce radios perfectos.

"Especialmente beneficiosa para los radios de las piezas, la máquina elimina la necesidad de un pulido manual secundario, que consume mucho tiempo, para conseguir los acabados superficiales requeridos, y lo hace unas tres veces más rápido", comenta Mort. "Independientemente del tiempo que se necesite para pulir manualmente una pieza, la Studer CT960 puede producir el mismo acabado superficial tres veces más rápido. En lugar de pasar todo ese tiempo puliendo a mano, simplemente damos un pulido rápido a las piezas que salen de la Studer CT960 y están listas para el envío".

Para Patrick O'Halloran, programador CNC y operador de la Studer CT960 en Bridge Tool & Die, la curva de aprendizaje de la máquina era de tan solo cinco meses. “Tuvimos capacitación en United Grinding, luego acudieron al taller para darnos más entrenamiento y para ayudarnos a optimizar aún más nuestros procesos”, afirmó. "Esto nos permitió aprovechar al máximo las capacidades de la máquina, algunas de las cuales aún no hemos utilizado. Pero estamos progresando rápidamente a lo largo del proceso de aprendizaje y seguimos haciendo cada vez más con la máquina".

A diferencia del de sus clientes, el entorno de producción de Bridge Tool & Die es de alta mezcla/bajo volumen, con una media de unos 300 trabajos al mes. Los tamaños típicos de los lotes oscilan entre una pieza y pedidos globales de 30 piezas al mes, y más del 80 por ciento de los clientes del taller son clientes habituales con pedidos recurrentes.

“Establecemos relaciones especiales con nuestros clientes principalmente porque todos estamos involucrados con el metal duro de alguna manera, y saben que hay pocas tiendas especializadas en el material, especialmente en el rectificado”, explicó Bridgman.

La mayoría de las placas de carburo se encogen en las carcasas de acero correspondientes. Esto resulta rentable para los clientes, ya que sólo se utilizan carburos en las secciones de mayor desgaste, en lugar de en todo el componente. Por otro lado, las piezas más pequeñas suelen estar hechas completamente de metal duro. Y casi todas las piezas requieren acabados de superficie de espejo de entre 2 y 4 micras.

Para las piezas de sus clientes, el taller realiza todas las operaciones necesarias. Gira las cajas de acero, rectifica el metal duro y ensambla las dos partes para obtener un componente terminado. Las tolerancias de las piezas suelen ser de +/- 0.0002" y algunas son tan estrictas como +/- 0.0001".

Además de la incorporación de tecnología avanzada de rectificado, como la Studer CT960, Bridge Tool & Die ha instalado varias células de rectificado, o centros de trabajo, en su taller. Estas células tienen varias máquinas muy cerca y permiten que un operador maneje varias máquinas.

"Contar con estos puestos de trabajo, con máquinas totalmente automáticas, semiautomáticas y manuales, nos ha permitido seguir el ritmo de la demanda con el personal que tenemos, porque hoy en día es difícil encontrar ayuda de calidad", afirma Bridgman. “Así que tenemos que ser lo más productivos posible con lo que tenemos”.

La adquisición de la tienda en la calle de enfrente, anteriormente conocida como American Mold, ha permitido a Bridge Tool & Die diversificarse en el ámbito del mecanizado de moldes de inyección. El nuevo espacio también les da margen para crecer. En el segundo taller, Bridge mecaniza ahora componentes de acero para herramientas para matrices y moldes, principalmente para moldes de inyección de plástico y extrusión de aluminio.

La expansión a otras operaciones de mecanizado ha ayudado a aumentar el negocio, especialmente de los clientes existentes. Además del rectificado, los clientes ahora piden que Bridge Tool & Die también realice trabajos de fresado convencionales. Antes, el taller subcontrataba este tipo de trabajo.

En pleno auge del negocio, el taller ya tiene su nueva Studer CT960, así como sus operaciones manuales, prácticamente al máximo de su capacidad. Y Bridgman ya tiene los ojos puestos en una mayor capacidad de rectificado CNC.