BLOHM PROFIMAT MC 610 VS reduce a la mitad los tiempos auxiliares

Christoph Fedler, Director de Proyectos de Administración de Equipos en Rolls-Royce Alemania, se enfrentaba a un reto: Necesitaba aumentar la capacidad disponible de la actividad principal en las instalaciones de Oberursel, es decir, el rectificado de precisión micrométrica de los coples cúrvicos.

Rolls-Royce, quien está activa en los campos de "Civil Aviation", "Defense" y "Power Systems", emplea a unos 10,000 trabajadores en 11 centros de Alemania. En el campo de “Civil Aviation” del Sr. Fedler, la empresa es el mayor fabricante de motores para aviones de gran escala, como los de Boeing o Airbus. La aviación es un enorme mercado en crecimiento para Rolls-Royce, con carteras de pedidos llenas para los próximos años. Por lo tanto, Rolls-Royce está bajo presión para aumentar la productividad, por ejemplo, mediante inversiones en nuevas tecnologías.

Diversos requisitos

Rolls-Royce identificó cinco criterios principales para cualquier máquina rectificadora nueva: 1. Precisión de producción extrema. 2. Repetibilidad y, por lo tanto, estabilidad del proceso. Al fin y al cabo, el tambor en el que se rectifica el cople cúrvico ya está fabricado con un alto nivel de precisión. 3. La máquina rectificadora recién adquirida necesitaría demostrar una alta disponibilidad técnica. 4. El proceso tendría que implicar un cambio del aceite a un agente refrigerante a base de emulsión. 5. Simplificación y su consecuente ahorro de tiempo en la preparación de piezas, mediante el uso de una estación de mejora específica para el cliente.

Proyecto complejo

En el primer trimestre de 2015, el equipo bajo la dirección de Christoph Fedler, reunió las especificaciones para la nueva máquina rectificadora. En el transcurso de un año, Rolls-Royce evaluó a varios proveedores y llevó a cabo conversaciones técnicas/tecnológicas. El contrato se adjudicó finalmente a BLOHM Jung GmbH en Hamburgo y a su BLOHM PROFIMAT MC 610VS. "La PROFIMAT está trabajando en un rango de tolerancia superior al de la competencia. La experiencia que tenemos con una BLOHM PROFIMAT MC existente también juega un papel muy importante. Ha sido una trabajadora confiable y precisa durante más de diez años", afirma Christoph Fedler sobre la decisión. Pasó un año más hasta que el BLOHM PROFIMAT MC estuviera lista para su puesta en marcha. "Fue un proyecto complejo, con requisitos difíciles y la necesidad de realizar muchos cambios durante la fase de gestión del proyecto. El equipo de asministración de proyectos de BLOHM siempre respondió rápidamente y presentó soluciones, incluso si eran exigentes", afirma Christopher Boll, Director de Administación de Equipos de Rolls-Royce. La nueva BLOHM PROFIMAT MC 610 VS entró en funcionamiento poco antes de finales de 2017 y desde el principio ofreció resultados positivos.

Reducción del 50% de los tiempos auxiliares

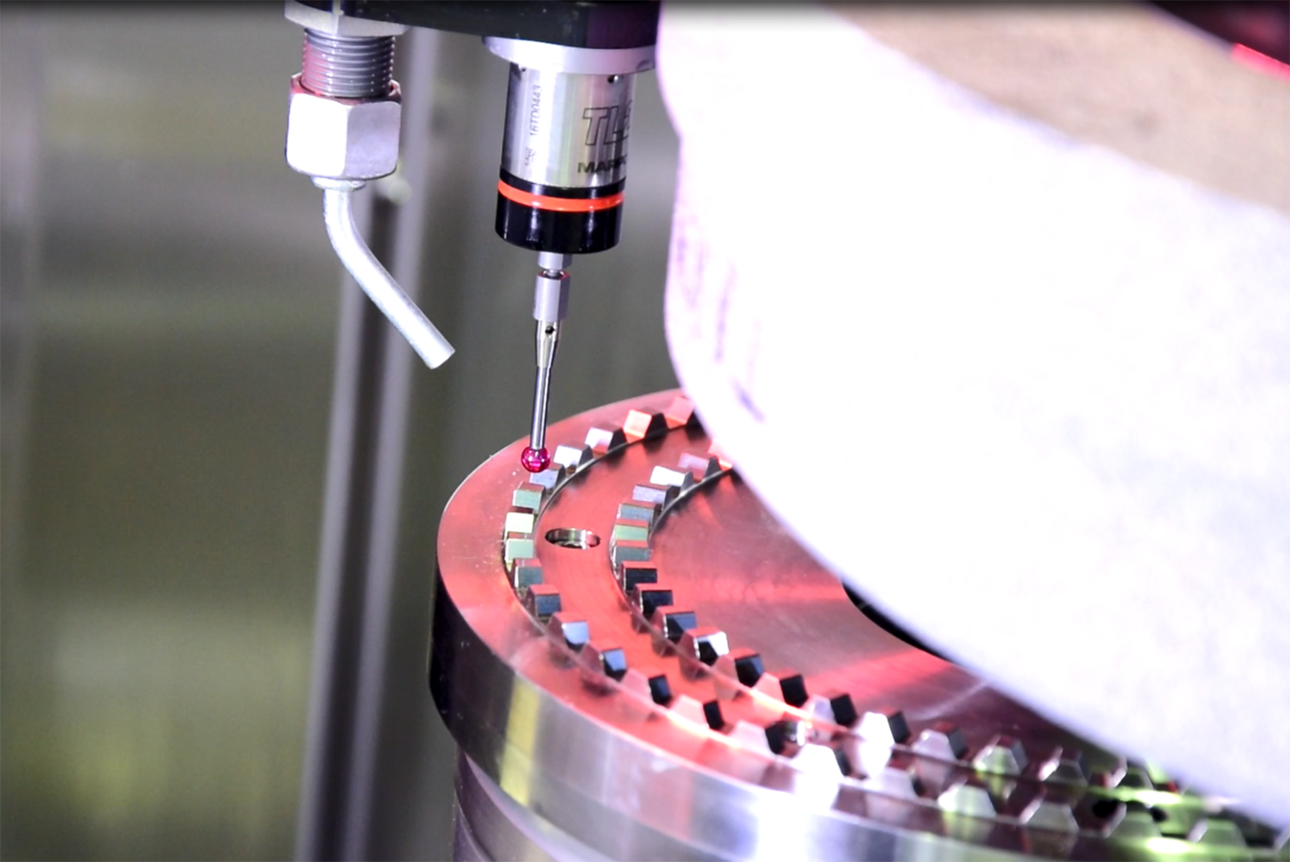

Para Rolls-Royce, la inversión en la BLOHM PROFIMAT MC 610 VS ha valido la pena con creces. “Hemos podido reducir los tiempos auxiliares hasta en un 50%”, afirma Michael Lange, Planificador de Componentes de Rolls-Royce. Gracias a esta enorme reducción, la nueva máquina rectificadora de BLOHM también puede manipular piezas de otras máquinas. La nueva PROFIMAT MC no solo ha sustituido a la máquina anterior, sino que también ha ampliado aún más la capacidad disponible. ¿Qué otras ventajas ha aportado la máquina? Es mucho más fácil de manejar. Esto incluye, por ejemplo, la unidad de configuración específica del cliente. Permite al operador comenzar a preparar un nuevo componente fuera de la máquina mientras se mecaniza una pieza de trabajo diferente en el interior. El palpador de medición ofrece un enorme impulso a la seguridad del proceso, ya que realiza mediciones basadas en parámetros de calidad predefinidos mientras el rectificado sigue en curso. Los datos se envían en línea al programa de garantía de calidad de Rolls Royce. Además, la PROFIMAT MC permite el rectificado de piezas maestras. Esto significa que es capaz de producir piezas de trabajo con una precisión extraordinaria que luego son utilizadas como medios de medición por el equipo de producción.

La BLOHM PROFIMAT MC 610 VS

La PROFIMAT MC es un potente centro de rectificado. Esta máquina de columna móvil extremadamente compacta, ofrece todo lo que requieren las soluciones de producción modernas, con una anchura de máquina de tan sólo 2400 mm. Las diferentes variantes de husillo permiten diversas aplicaciones. Las rectificadoras de perfiles con CNC de cinco ejes de la serie pueden equiparse opcionalmente con un husillo horizontal, para capacidades de trabajo de hasta 60 kW, así como con un husillo vertical fijo o giratorio NC, con velocidades de hasta 60,000 revoluciones por minuto. La máquina de columna de desplazamiento es adecuada tanto para tareas de rectificado convencionales como para CD, IPD y todos los métodos CBN.

Adaptación específica del cliente

El rendimiento del husillo vertical se ajustó a las necesidades del cliente. Para controlar mejor el eje Z, BLOHM también instaló dos accionamientos de pórtico. Especialmente para Rolls-Royce, la PROFIMAT MC se equipó con un sistema de tensado de punto cero con cuatro cavidades de molde. La mesa giratoria de la máquina tiene un diámetro de 800 mm. El espacio de trabajo de acero inoxidable se amplió lateralmente para la herramienta de cambio de muelas, lo que facilita la sustitución de la muela de copa desde el espacio de trabajo de la máquina. Otra novedad: La estación de preparación también está equipada con una mesa giratoria fuera de la máquina, que es idéntica a la mesa giratoria dentro de la máquina. La pieza de trabajo se sujeta en la mesa giratoria y se fija directamente en el sistema de tensado de punto 0 mediante la placa base. A continuación, el operador puede girar la mesa giratoria y medir la pieza de trabajo con la tolerancia deseada en términos de excentricidad circular y axial. A continuación, la pieza de trabajo fijada se introduce en la máquina con la placa base y se puede iniciar el proceso de rectificado.

Para mejorar aún más la calidad, la forma de las boquillas de refrigerante se ha adaptado y también se puede mover a una posición vertical (eje C). Esto garantiza una refrigeración óptima de las piezas de trabajo.

"Un reto especial para Blohm Jung GmbH fue la unidad de aderezado vertical. No fue una tarea fácil para sus diseñadores", afirma Christoph Fedler con admiración. La máquina original está diseñada para manejar un diámetro de muela abrasiva de 400 mm. Sin embargo, Rolls-Royce necesitaba un diámetro de muela abrasiva de hasta 560 mm. La muela de copa debía poderse mover a la posición de aderezado y a la posición de reemplazo. El espacio para todos estos pasos dentro del área de la maquinaria es extremadamente reducido. "Nuestros diseñadores han conseguido aquí un gran rendimiento", confirma Ulrich Haar, Director de Proyectos de Blohm Jung GmbH.

Software

La interfaz de usuario del software BLOHM se basa en la Siemens 840 D Solution Line. La interfaz, que se ha adaptado específicamente a las necesidades del rectificado cúrvico, es autoexplicativa y el operador puede trabajar de forma intuitiva. “El software es modular y claro”, confirma Christoph Weber, Líder de Equipo de Rolls-Royce. "Este software también es nuestro seguro: si el operador realiza una medición o entrada falsa, el software lo reconoce inmediatamente y emite un mensaje de error." También le entusiasma su lector manual. Puede leer el código de barras de cada componente, obteniendo automáticamente los datos NC correspondientes en el software para que se puedan aplicar los parámetros de rectificado adecuados.

Siempre hay margen de mejora

"¡La máquina es fantástica! El servicio es fantástico", afirma Christoph Weber en pocas palabras. Pero lo bueno sabe esperar. Estaba previsto transportar la máquina de Hamburgo a Oberursel en un camión especial de gran tonelaje. El permiso para el transporte pesado no llegó a tiempo, a pesar de que la máquina vieja ya había sido desmontada. Fue un factor externo, pero nos impactó al fin y al cabo. Afortunadamente, la superproductiva BLOHM PROFIMAT MC 610 VS solucionó rápidamente el retraso una vez que se puso en marcha.

Con la primera serie de datos de rendimiento ya recopilados de la nueva máquina, ha llegado el momento de la optimización. Actualmente, la muela abrasiva requiere una cantidad excesiva de aderezado, un problema que seguramente se resolverá instalando una muela abrasiva con especificaciones diferentes. Además, la estación de preparación también se simplificará: “Hemos disfrutado del apoyo dedicado del equipo de BLOHM y apreciamos su cooperación innovadora y respetuosa”, comentó Christoph Fedler.