El secreto para suavizar las superficies de las piezas: STUDER y StuderTechnology

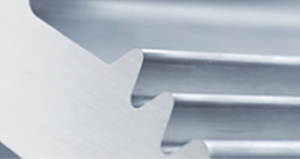

Las superficies cilíndricas lisas son la base de la propia fabricación moderna y, hoy en día, las superficies de alta calidad son necesarias para las piezas que se utilizan en casi todas las industrias. Los fabricantes de matrices y moldes, por ejemplo, necesitan superficies excepcionalmente lisas para productos como matrices de embutición, matrices de latas, componentes de moldes de plástico y mucho más, ya que mejora la precisión y la vida útil de las herramientas a la vez que permite extraer más fácilmente las piezas moldeadas. Y para muchas piezas médicas, el acabado de la superficie desempeña un papel funcional en el rendimiento de los dispositivos médicos, entre muchos otros productos.

Estas superficies de alta calidad no son fáciles de producir. De hecho, la capacidad de crear superficies finas se consideraba una especie de "magia negra" hasta hace muy poco. Tras el aderezado de las muelas, los especialistas en rectificado tenían que aplicar décadas de experiencia duramente adquirida para afinar los procesos y conseguir acabados óptimos. Y como el pulido a mano es un proceso inexacto, la pericia requerida para el trabajo sobre la mesa podría ser aún mayor. Hoy, sin embargo, todo eso ha cambiado gracias a las innovaciones creadas por los especialistas en rectificado cilíndrico de STUDER y UNITED GRINDING.

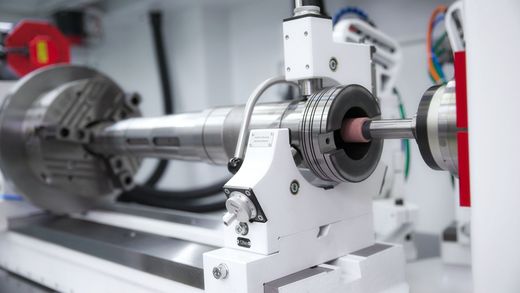

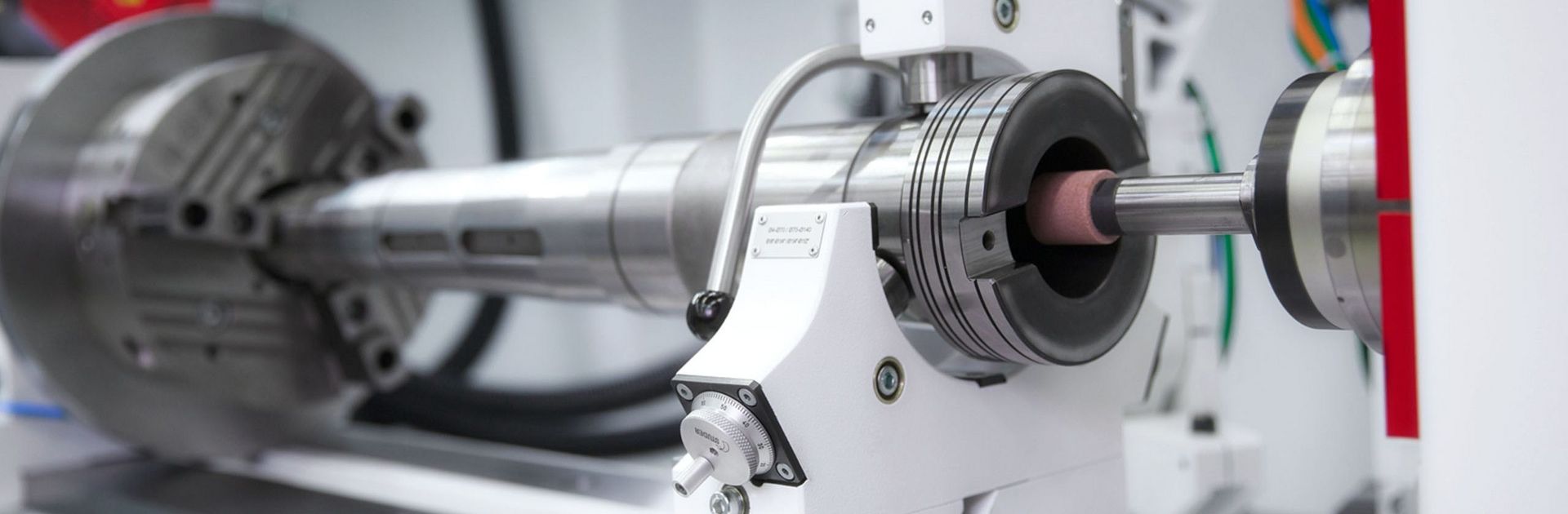

En primer lugar, Granitan®, un material de fundición mineral patentado desarrollado por STUDER para sus bases de máquinas. Diseñado para ofrecer el más alto nivel de estabilidad térmica y amortiguación de vibraciones, el material supera significativamente al hierro fundido gris y otros materiales de la competencia. Estas cualidades permiten a los fabricantes utilizar muelas más duras y estrategias de rectificado más agresivas, mientras que mantienen las mismas superficies finas que sus piezas requieren.

Además, con múltiples muelas en muchas máquinas, los procesos de configuración única pueden garantizar tiempos de ciclo más rápidos y menos piezas desechadas al eliminar la necesidad de volver a sujetar las piezas. Los husillos múltiples y las muelas múltiples permiten a los fabricantes realizar todas las operaciones necesarias a la vez, lo que significa sujetar la materia prima o los trabajos en curso y sacar las piezas acabadas. Al realizar el desbastado, el acabado y el rectificado fino en una única configuración, se consigue fácilmente una precisión insuperable.

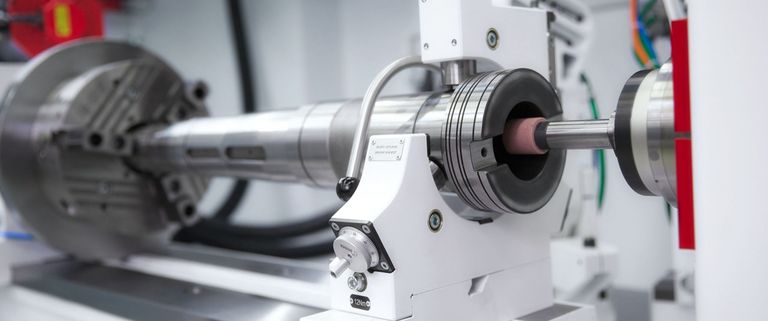

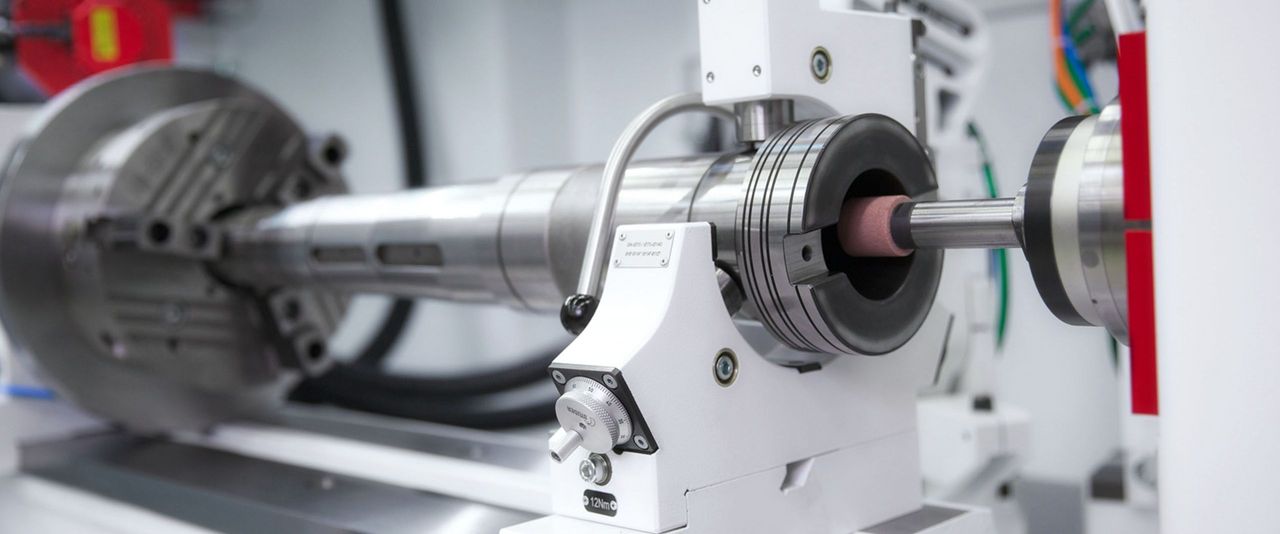

Sin embargo, el factor que une todas estas características es el software. Debido a la falta de personal especializado, cada vez menos fabricantes tienen acceso a la "magia negra" que puede realizar los ajustes necesarios para conseguir acabados superficiales realmente excepcionales. Como resultado, la mayoría de los fabricantes entregan las piezas a los operadores, que las rectifican de forma conservadora y lenta según la impresión de un ingeniero y luego guardan los resultados como proceso sin ninguna optimización adicional.

Sin embargo, en lugar de perder el tiempo con procesos no óptimos, STUDER ha simplificado la obtención de superficies finas con la potencia de StuderTechnology. En muchos sentidos, los trucos del oficio de rectificado que los expertos de antaño utilizaban para conseguir superficies de alta calidad están ahora integrados directamente en la herramienta. Los usuarios sólo tienen que introducir en el sistema el acabado superficial que desean, y las herramientas StuderTechnology integradas desarrollan automáticamente ciclos de rectificado óptimos que crearán ese acabado a la primera. Sin intentos ni errores, sin magia negra: solo la excelencia en el rectificado con solo pulsar unos pocos botones.

¿Quiere saber más? Visite grinding.com para descubrir todo lo que necesita saber sobre cómo STUDER y StuderTechnology pueden llevar la calidad de sus piezas al siguiente nivel.