Cómo no dar por sentada la salud de las máquinas

A menos que se programen, los fabricantes de máquinas nunca quieren pensar en los tiempos de inactividad. La buena suerte en la producción a pleno rendimiento suele considerarse una razón aceptable para seguir adelante, y cuando los equipos son excepcionalmente seguros desde el principio, los operadores pueden desarrollar una falsa sensación de seguridad. Sin embargo, no hay mucho pensamiento mágico que cambie el hecho de que: nada aumenta la disponibilidad de las máquinas, potencia la uniformidad y la calidad de la producción y evita las averías de los equipos y las paradas de trabajo como lo hace el mantenimiento preventivo (MP).

La vida útil de los equipos es muy similar a la vida humana. Lo ideal es que las personas dediquen tiempo a intervalos razonables para ayudar a garantizar que sus piezas estén en buen estado de funcionamiento y funcionen el mayor tiempo posible de la mejor manera posible para su edad. Sin embargo, el concepto de MP no suele apreciarse por los dolores de cabeza que evita. Apostar por el MP y mantener los equipos en óptimas condiciones transmite tranquilidad: es una declaración explícita de que, dejarla correr hasta que falle, es una mentalidad operativa inaceptable.

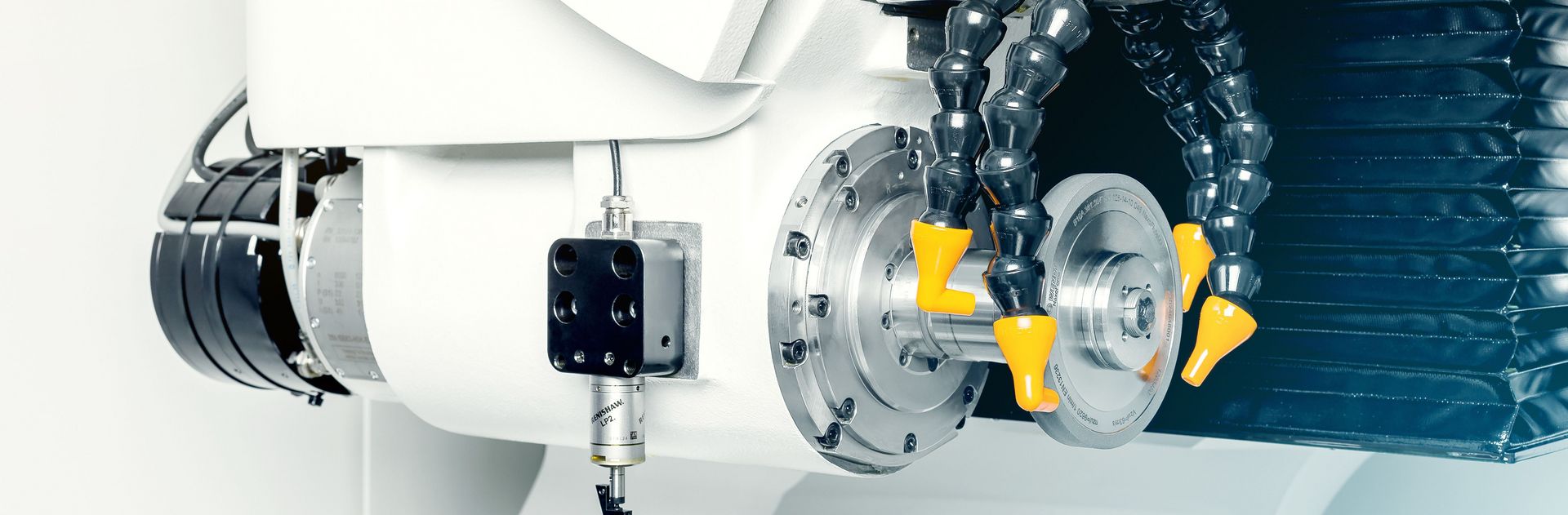

Una inspección visual de las piezas expuestas de la máquina realizada por un técnico experimentado proporciona mucha información que se puede procesar de inmediato. Las anomalías que puedan estar empeorando pueden detectarse y remediarse a tiempo, antes de que abordarlas resulte exorbitantemente caro si se descuidan. El proceso suele comenzar con la medición de la cantidad de holgura y desviación en cada eje para determinar si la medición está dentro de las especificaciones o empieza a mostrar signos de desgaste.

Tomar el control del estado de la geometría de la máquina

Con el tiempo, la geometría de la rectificadora se ve comprometida cuando se puede medir un movimiento libre, u holgura, que varía con respecto a las holguras de fábrica y las tolerancias de diseño. Cualquier espacio fuera de las especificaciones entre las piezas interferirá con la precisión del funcionamiento de la máquina. Por lo tanto, realizar una comprobación de la geometría de la máquina es un elemento central del MP de la máquina rectificadora. A continuación se describe lo que esto implica:

Estado de la excentricidad del portapiezas.

Qué se comprueba: El técnico determina la concentricidad del soporte y comprueba la excentricidad en la barra de prueba del eje A. Una excentricidad alta se traduce en herramientas oscilantes, problemas de índice y otros problemas de acabado de herramientas.

Paralelismo del eje A respecto al eje X.

Qué se comprueba: El técnico utiliza un árbol de prueba para comprobar la geometría de A en referencia a X y ajustar el punto cero y la línea central cuando sea necesario.

Paralelismo del eje Z.

Qué se comprueba: El técnico comprueba el paralelismo del eje Z con un bloque de granito, retirando una de las zapatas de los carriles guía para comprobar su estado, precarga y holgura. Una causa común de desalineación del eje Z son los rieles en mal estado.

Perpendicularidad del eje Y a la placa superior.

Qué se comprueba: El técnico comprueba y puede realizar ajustes en el programa de la herramienta si el eje Y se inclina hacia delante cuando los rieles del eje Z están desgastados.

Perpendicularidad del cabezal rectificador a la placa superior.

Qué se comprueba: Para evitar el desgaste prematuro de los husillos de bolas, el técnico endereza la posición de fundición en Y en los rieles.

Otros puntos focales del MP

Desde el punto de vista del control de riesgos, la inspección de los componentes eléctricos y los dispositivos de seguridad también es fundamental para el proceso de MP. Normalmente, esto incluye inspeccionar el cuadro eléctrico, cambiar las pilas y medir las temperaturas con un termistor, que es muy sensible a los pequeños cambios de temperatura. Los componentes eléctricos de los cuadros eléctricos deben permanecer por debajo de los 55°C (131°F). Si un condensador se sobrecalienta porque un ventilador de soplado no funciona, el costo de no reemplazar ese ventilador, que cuesta menos de $100 USD, puede resultar en reemplazar un controlador CNC quemado con un valor de $20,000 USD.

Otras comprobaciones incluyen el circuito de parada de emergencia y los dispositivos de bloqueo de la puerta. La sustitución de las piezas de desgaste y el cambio de aceite que todo el mundo asocia con el mantenimiento preventivo también están en la lista, involucrando los ejes A y C y comprobando la precarga para prolongar la vida útil de los engranajes. Finalmente, la máquina se recalibra y toda la actividad debe documentarse en un informe de mantenimiento que detalle los hallazgos y las recomendaciones para acciones futuras.

El valor de los técnicos capacitados por OEM

Nadie conoce una máquina como el equipo que la construyó, y las comprobaciones de estado realizadas por técnicos certificados sientan las bases para restablecer las tolerancias de diseño y las tolerancias de fábrica para las que se construyeron los equipos, liberando al personal de la planta para que haga lo que mejor sabe hacer. Cuando los expertos en Servicio a Cliente, capacitados por el OEM miran el corazón de una máquina, saben exactamente lo que ven en cada punto de inspección y toman las medidas exactas para garantizar que la máquina ofrezca los resultados más precisos y repetibles.

Es importante tener en cuenta que el mantenimiento preventivo regular puede seguir un programa que funcione mejor para cada operación. Los intervalos pueden abarcar periodos de 4, 6, 12, 18 y 24 meses. Independientemente de cual sea, comprometerse con el mantenimiento preventivo es un compromiso con la salud de la máquina y la longevidad del negocio.