Las pequeñas piezas aeroespaciales requieren grandes rectificadoras multitarea

Cuando se trata de la producción de piezas aeroespaciales, muchos talleres se enfocan en las piezas grandes: los enormes álabes y carcasas de las turbinas, los paneles del fuselaje expansivos y los componentes del tren de aterrizaje robusto, tienden a presentar los desafíos más emocionantes para los profesionales de la fabricación. Pero, al igual que en muchas industrias, los retos reales en el sector aeroespacial a menudo implican las piezas pequeñas, los tornillos de precisión y los soportes de alta ingeniería, entre otros.

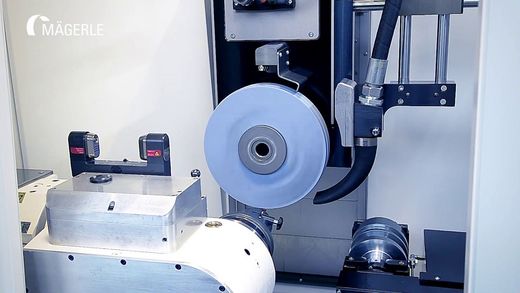

En ningún lugar es esto más evidente que en la producción de álabes pequeños, paletas y cubiertas utilizadas en los modernos motores a reacción. Y para estos componentes más pequeños, UNITED GRINDING Norteamérica ofrece la MÄGERLE MFP 30, una solución de rectificado compacta de 5 ejes, que maximiza el uso del espacio, facilita un flujo de producción continuo y ofrece el rendimiento excepcional necesario para la industria aeroespacial.

Para lograr la máxima eficacia, la máquina MFP 30 se enfoca en los elementos de diseño de MÄGERLE que han demostrado su éxito en las plataformas más grandes. Por ejemplo, los husillos de bolas precargados evitan la holgura, mientras que las guías envolventes hidrostáticas en el eje Y, proporcionan un efecto amortiguador que ayuda a garantizar la precisión y asegura altas tasas de eliminación de metal, además de una vida útil prolongada de la herramienta. Los cojinetes dobles y un servomotor facilitan un aderezado confiable en toda la gama de velocidades con el aderezador de mesa de doble cara de la máquina, que ocupa poco espacio.

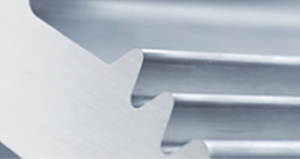

Incluso en máquinas compactas, las características que respaldan la resistencia, la flexibilidad y la productividad siguen siendo críticas. Los soportes de brida rígidos HSK-B80 de la MFP 30 soportan muelas abrasivas de 300 mm x 60 mm x 76.2 mm que permiten perfiles anchos, mientras que el husillo de accionamiento directo de la máquina, 12,000 rpm, 26 kW (a partir de 1,750 rpm) proporciona potencia y torque a bajas velocidades de husillo para el rectificado de avance lento y convencional, así como altas velocidades de rotación para el rectificado, fresado y taladrado de CBN chapado. Fundamental para esta capacidad multiproceso, la MFP 30 incorpora refrigerante a través del husillo para la evacuación de rebabas, una mayor vida útil general de la herramienta, mejores acabados superficiales de las piezas y un mayor rendimiento.

Un cambiador automático de herramientas de 12 ó 24 bolsillos admite muelas abrasivas de hasta 12", así como fresas y brocas. Además, un taller puede instalar un palpador de medición para comprobar el posicionamiento y las dimensiones de la pieza. Como gran ventaja de producción, la MFP 30 permite a los operadores cargar y descargar el cambiador de herramientas mientras la máquina está en ciclo. Y para conseguir el mayor grado de seguridad en el proceso y reducción del tiempo de ciclo, las capacidades multitarea permiten el procesamiento de piezas en una sola sujeción y en múltiples operaciones.

Un ejemplo de la capacidad de la MFP 30 para manipular piezas complejas en configuraciones individuales es un álabe de turbina típico. Estas piezas suelen implicar seis operaciones. En primer lugar, la máquina rectifica dos perfiles en un lado de la hoja con una muela de corindón estándar y, a continuación, gira la pieza en el eje B para rectificar dos perfiles en el lado opuesto.

Tras un cambio de herramienta, el rectificado de la parte frontal del mango en el filo de ataque de la cuchilla sigue al rectificado de la parte frontal del mango en el filo de salida. La quinta operación es el rectificado de una muela de CBN y la última operación es el fresado de una cavidad con una fresa de mango toroidal. La realización de estas múltiples operaciones en una sola sujeción reduce el tiempo de ciclo, aumenta la precisión de la pieza y evita errores humanos, como el mal posicionamiento de una pieza al moverla entre máquinas o estaciones.

A la hora de elegir sistemas de rectificado para determinadas piezas y operaciones, especialmente en la industria aeroespacial, la coordinación del tamaño y las capacidades de la máquina con los tamaños de los componentes produce múltiples beneficios. Para un tiempo de mecanizado reducido, menos configuraciones, un uso más eficiente del taller y la capacidad de responder rápidamente a los cambios frecuentes en el volumen de producción de piezas pequeñas, lo más pequeño puede ser realmente lo más rápido.