No te duermas al volante: cómo elegir la mejor rueda abrasiva para el trabajo

Aunque el rectificado es un proceso complejo, elegir la mejor rueda abrasiva para una aplicación puede ser un proceso sencillo si se aplica la ciencia adecuada. Para eliminar las conjeturas, nos asociamos con los expertos en ruedas abrasivas de Continental Diamond Tool para guiar a los usuarios a través de este proceso.

La tarea se vuelve mucho más sencilla cuando se conocen de antemano detalles como el material a rectificar, el acabado y la tolerancia de forma requeridos, los factores del proceso, las consideraciones de peso y el costo.

Acabado y tolerancia de forma

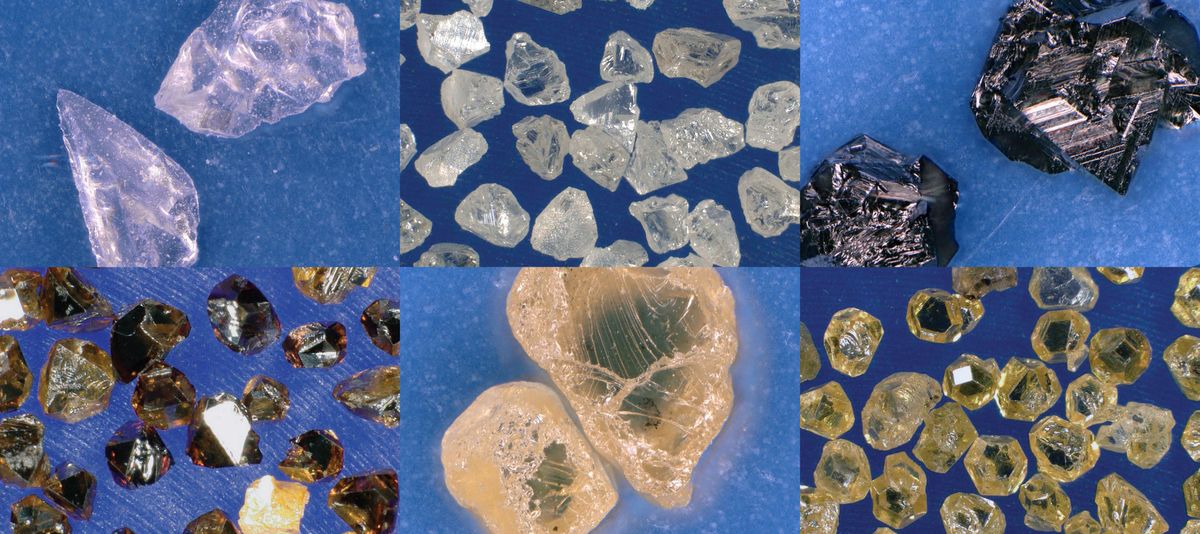

Los maquinistas dependen de las ruedas de rectificado para lograr el acabado superficial deseado, así como la repetibilidad y precisión de las geometrías de las piezas. Dos factores críticos en este proceso son el tamaño de grano de los abrasivos y el sistema de unión, que mantiene unidos estos granos. Juntos, determinan la capacidad de la rueda de rectificado para cumplir con los requisitos de acabado y tolerancia de forma. Seleccionar el tamaño de grano y el sistema de unión adecuados es esencial para obtener los mejores resultados.

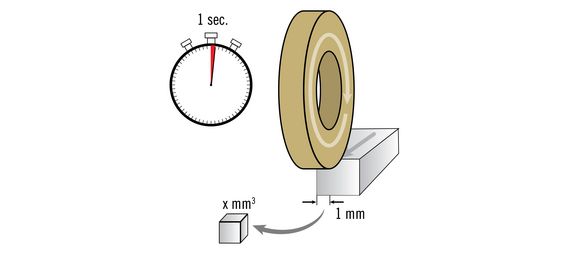

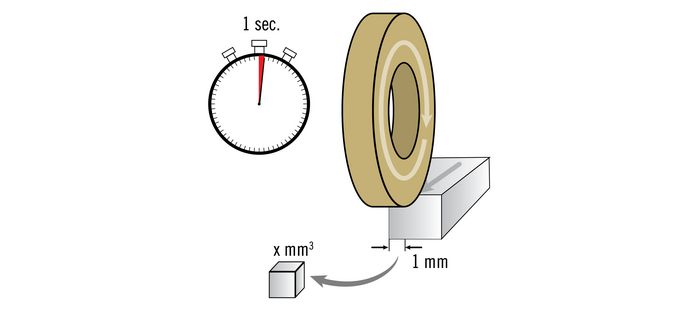

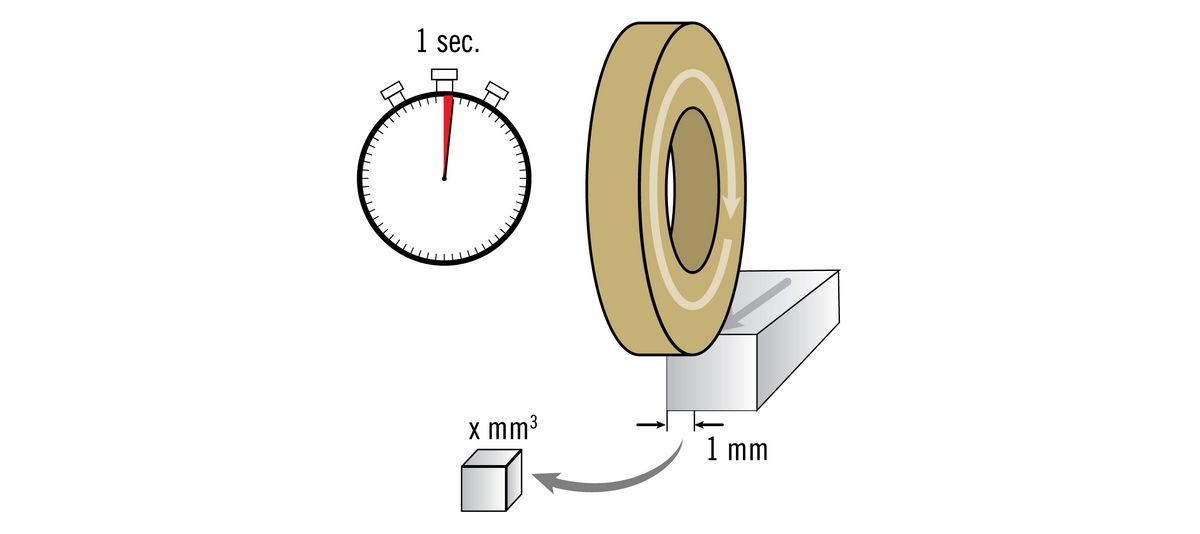

El tamaño de grano se refiere al tamaño de las partículas abrasivas en una rueda de rectificado y afecta directamente el acabado superficial de la pieza. Las partículas más grandes (número de malla menor) generalmente remueven material más rápido, pero dejan una textura más rugosa. Por el contrario, los granos finos (número de malla mayor) remueven menos material por partícula, pero producen un acabado superficial más liso. El tamaño de grano también influye en la tolerancia de forma, ya que las ruedas de grano fino son especialmente útiles para rectificar detalles intrincados en las piezas. Su capacidad de remover menos material por pasada permite una mayor precisión en el conformado.

En cuanto a la tolerancia de forma, el sistema de unión de una rueda de rectificado juega un papel crítico en la precisión. El sistema de unión, que adhiere los granos abrasivos, proporciona la integridad estructural necesaria para realizar operaciones de rectificado de manera eficaz. Diferentes sistemas de unión pueden ajustarse para lograr resultados específicos. Por ejemplo, cambiar la porosidad del sistema de unión vitrificado de las ruedas de abrasivo convencional puede mejorar la retención de forma durante el rectificado, lo que permite tolerancias de forma más estrictas.

Las ruedas de rectificado superabrasivas se presentan en varios tipos de unión que pueden personalizarse para mejorar el rendimiento y la precisión. Su dureza, resistencia al desgaste, eficiencia de corte y retención de forma permiten obtener resultados consistentes en aplicaciones exigentes. Ajustar el sistema de unión puede potenciar estas propiedades, mejorando aún más el rendimiento de la rueda para necesidades específicas. Cuando se requieren formas precisas, seleccionar el tamaño de abrasivo y el tipo de unión correctos es fundamental para mantener tolerancias geométricas estrictas, garantizar precisión y cumplir con las especificaciones de la pieza.

Los tipos de unión superabrasiva más comunes y algunas de sus características clave se enumeran a continuación. Para aprender más, mira el Episodio 6 de The Grinding Chronicles de CDT sobre los tipos de unión para ruedas de rectificado superabrasivas.

[enlace: https://www.cdtusa.net/blog/common-bond-systems-in-grinding]

Electrodepositada: Corte rápido, libre y alta remoción de material, ideal para piezas complejas

Vitrificada: Alta eficiencia, mecanizado autónomo y rectificado fino

Metálica: Larga vida útil, ideal para vidrio y cerámica

Resina: Fácil de usar, bajo costo, muy versátil

Híbrida: Larga vida de la rueda y largo intervalo de afilado, alta precisión

Por supuesto, no todas las aplicaciones requieren el acabado y la tolerancia de forma de las ruedas de cBN y diamante. Las ruedas de abrasivo convencional tienen un menor costo inicial y son suficientes para muchos trabajos de rectificado.

A medida que las ruedas de rectificado aumentan de tamaño, su peso puede representar un riesgo para la seguridad de los empleados y la integridad de la máquina. Las ruedas de rectificado de abrasivo convencional son una forma sólida de material abrasivo, mientras que las ruedas de superabrasivo unen su abrasivo a un núcleo interno. La elección del material del núcleo influye en el peso. Por ejemplo, un núcleo de acero utilizado en una rueda de gran diámetro para rectificado externo o creep feed podría hacerla demasiado pesada para manipularla de manera segura y generar un estrés excesivo en la máquina. En cambio, una rueda con núcleo de fibra de carbono o aluminio es una opción más práctica debido a su menor peso. Para un análisis más profundo de la ciencia detrás de la selección del cuerpo de la rueda, mira al Gerente de Ingeniería de CDT, Jeff Wirth, en el Episodio 10 de The Grinding Chronicles.

Costo

El costo de una rueda de rectificado suele ser un factor a considerar durante el proceso de selección, y con razón. Una rueda convencional de óxido de aluminio puede costar entre $300 y $500, mientras que esa misma rueda hecha con superabrasivos podría costar $5,000. Sin embargo, al evaluar el costo por pieza, esta perspectiva puede cambiar completamente. Al realizar un análisis de costos, es probable que la pieza resulte significativamente más económica de producir con la rueda superabrasiva, siempre que el operador utilice la tecnología de manera óptima. Si un operador con menor experiencia tiene más probabilidades de dañar una máquina, es menos costoso perder una rueda de $500 que una de $5,000. Como en todo, es importante considerar todos los factores.

Estas pautas proporcionan un buen marco para elegir la mejor rueda de rectificado, pero este consejo se implementa mejor al colaborar con expertos en rectificado como UNITED GRINDING North America y Continental Diamond Tool. Háblanos sobre tu aplicación y te ayudaremos a seleccionar la rueda de rectificado ideal, junto con la máquina de rectificado de precisión adecuada.