Configuración y optimización de su proceso de rectificado: una guía paso a paso

Construir un proceso de rectificado confiable y eficiente comienza con comprender cómo funciona el sistema y cómo interactúan los factores clave. Dado que cada aplicación es única, es importante familiarizarse con cómo cada factor influye en los resultados. Este conocimiento no solo ayuda a configurar su sistema de la mejor manera posible, sino que también le brinda las herramientas para identificar y abordar áreas de mejora en eficiencia y desempeño.

UNITED GRINDING North America se asoció con los expertos en ruedas de rectificado Continental Diamond Tool para ofrecer una guía paso a paso que los usuarios pueden seguir mientras configuran u optimizan sus aplicaciones de rectificado. Para los fines de este artículo, asumimos que la máquina de rectificado ya ha sido seleccionada. El enfoque está en optimizar el desempeño dentro de ese sistema existente.

A continuación, se presentan ocho factores que con mayor frecuencia impactan el desempeño del rectificado. Si bien otras variables pueden influir, estos son típicamente los más críticos. Los primeros cinco deben definirse al inicio del proceso, con cada decisión influenciada por el paso anterior. Los tres últimos son indicadores que se deben monitorear durante la operación; señalan cuándo puede ser necesario ajustar la configuración. Debido a que los ocho factores están interconectados, un cambio en un área puede afectar al resto. Para obtener los mejores resultados, es esencial una consideración cuidadosa en cada etapa.

Factores a definir al inicio del proceso

Pieza de trabajo. Al configurar un nuevo sistema, comienza por considerar la pieza que deseas producir. Identifica el material de la pieza y el tipo de rectificado requerido para la aplicación. ¿Estás usando una rectificadora cilíndrica, una rectificadora de superficies o una rectificadora de herramientas? ¿La operación implica rectificado externo (OD) o interno (ID), desbaste o acabado, o trabajo de formas con tolerancias estrictas? Parámetros como estos guiarán la selección de la rueda de rectificado y otras decisiones de configuración.

2. Rueda de rectificado. Con base en el material de la pieza y los parámetros de la aplicación, podemos comenzar a seleccionar la rueda de rectificado: tipo de abrasivo, sistema de unión, tamaño de grano, núcleo de la rueda y más. Aunque puede haber múltiples configuraciones viables, el material, el sistema de la máquina y los requisitos de desempeño reducirán las opciones. Una vez que se cumplen esas necesidades, el costo a menudo se convierte en el factor determinante final. Para aprender más sobre cómo especificar una rueda de rectificado, consulta nuestro artículo anterior: Don’t Sleep at the Wheel.

3. Rectificado y perfilado. Todas las ruedas de rectificado se desgastan con el tiempo debido a las fuerzas involucradas al rectificar una pieza. El tipo de perfilador que uses dependerá de las especificaciones de la rueda, y la frecuencia con la que la perfilas estará influenciada por las decisiones tomadas en etapas posteriores de la configuración. Dicho esto, un perfilado excesivo puede indicar una descoordinación en tu configuración, señalando posibles problemas con la selección de la rueda, los ajustes de la máquina o las condiciones de rectificado. Para un ejemplo práctico, consulta el Episodio 5 de The Grinding Chronicles, donde Continental Diamond Tool demuestra cómo perfilar una rueda CBN vitrificada usando un perfilador rotatorio de diamante.

4. Velocidades y avances. Las velocidades y los avances son parámetros fundamentales que se establecen al inicio del proceso de rectificado y se refinan con el tiempo. La velocidad de la rueda debe maximizar la remoción de material sin generar un desgaste excesivo, mientras que la velocidad de avance controla qué tan rápido la pieza de trabajo atraviesa la zona de rectificado. Juntos, influyen en la calidad de la pieza, el tiempo de ciclo y la eficiencia general. El desbaste y el acabado requieren cada uno tasas de remoción de material (MRR) distintas, y la rueda de rectificado junto con el material de la pieza ayudan a guiar los valores iniciales. Velocidades y avances son una palanca poderosa que puede ayudarte a optimizar y mejorar el desempeño, especialmente cuando se combinan con análisis basados en datos. Aprende más en The Grinding Chronicles, Episodio 8.

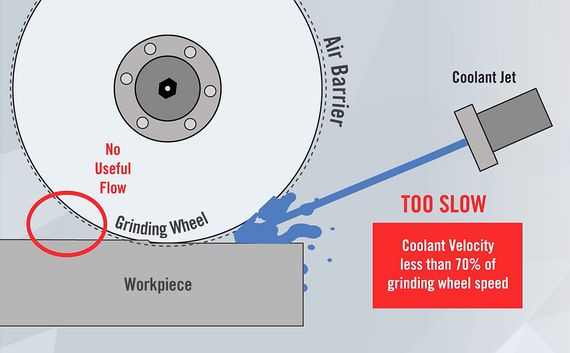

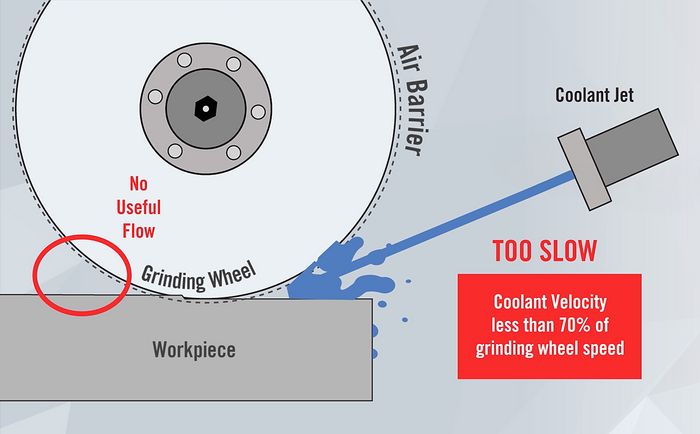

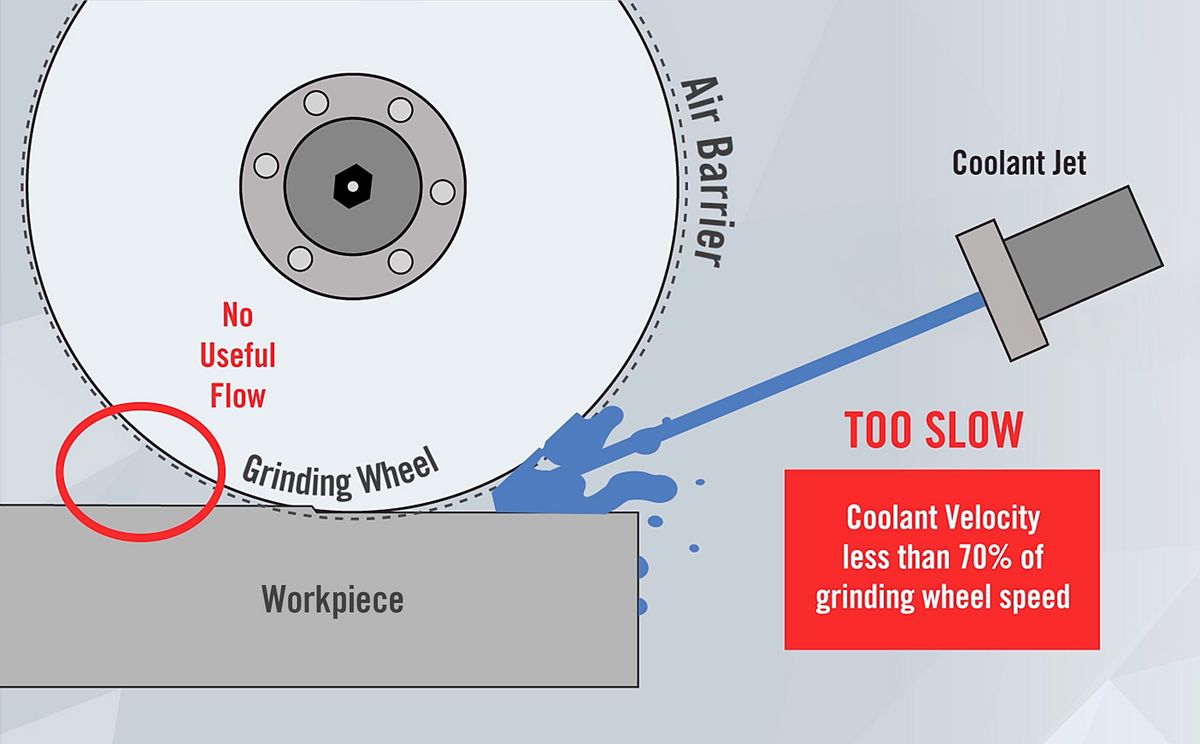

5. Dinámica de fluidos. El rectificado genera un calor significativo, por lo que configurar un sistema de suministro de refrigerante efectivo es esencial. Líneas dañadas o desalineadas pueden impedir que el fluido llegue a la zona de rectificado, reduciendo el desempeño de la rueda y la calidad de la pieza. Sorprendentemente, a veces un pequeño ajuste en este sistema es suficiente para solucionar un problema, incluso cuando el refrigerante no parece ser el culpable obvio. La entrega de refrigerante se puede verificar comparando la presión de la boquilla y la tasa de flujo de la máquina con los valores esperados. Mientras que un flujo excesivo afecta principalmente la eficiencia, una velocidad excesiva puede interrumpir la penetración del refrigerante y elevar las temperaturas, especialmente si la velocidad del chorro supera la velocidad de la rueda. Para más información sobre la velocidad del refrigerante, consulta The Grinding Chronicles, Episodio 3.

Qué se debe monitorear durante la operación

6. Temperatura de la pieza/punto de contacto. La temperatura en el punto de contacto entre la rueda de rectificado y la pieza es otro indicador de la salud del sistema. Debe mantenerse por debajo de 1.5 veces el punto de ebullición del refrigerante; superarlo puede causar vaporización, reduciendo la efectividad del enfriamiento y aumentando el riesgo de quemaduras. Si la entrega de refrigerante está correctamente ajustada pero las temperaturas siguen siendo altas, las especificaciones de la rueda de rectificado o las velocidades y avances podrían necesitar una revisión para permitir la producción sin daños térmicos.

7. Perfil y acabado. Los altos tiempos de ciclo solo son beneficiosos si no se sacrifican piezas por desecho. Aunque ya hemos discutido el riesgo de daños térmicos, la mayoría de las aplicaciones también requieren estándares estrictos de perfil y acabado superficial. El perfil se refiere a la geometría macro de la pieza y está determinado por las especificaciones y el desgaste de la rueda. A medida que la rueda se degrada, el perfil puede desviarse, requiriendo perfilado para restaurar la precisión. Con ruedas superabrasivas, el objetivo es maximizar la durabilidad y minimizar el número de piezas por perfilado. El acabado, por otro lado, se refiere a la microtextura o calidad superficial y se ve afectado por la concentración de abrasivo, tamaño de grano, tasa de remoción de material (MRR) y velocidad de la rueda. Un video con consejos prácticos basados en ciencia para abordar el perfil y el acabado superficial se publicará este verano en el canal de YouTube de Continental Diamond Tool.

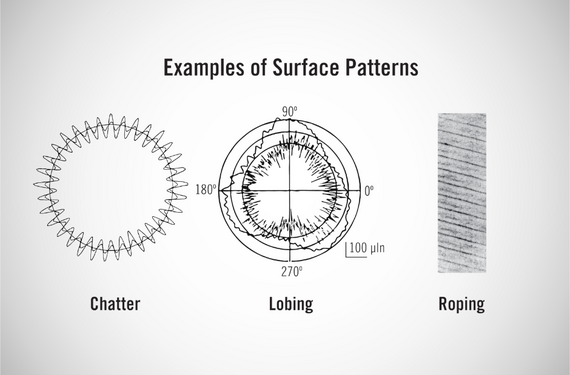

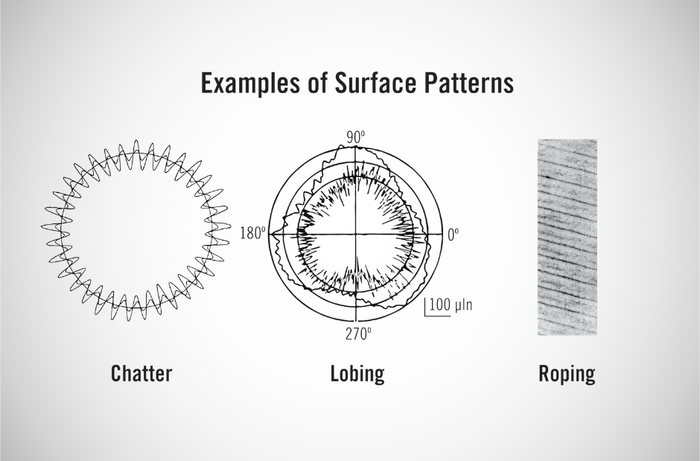

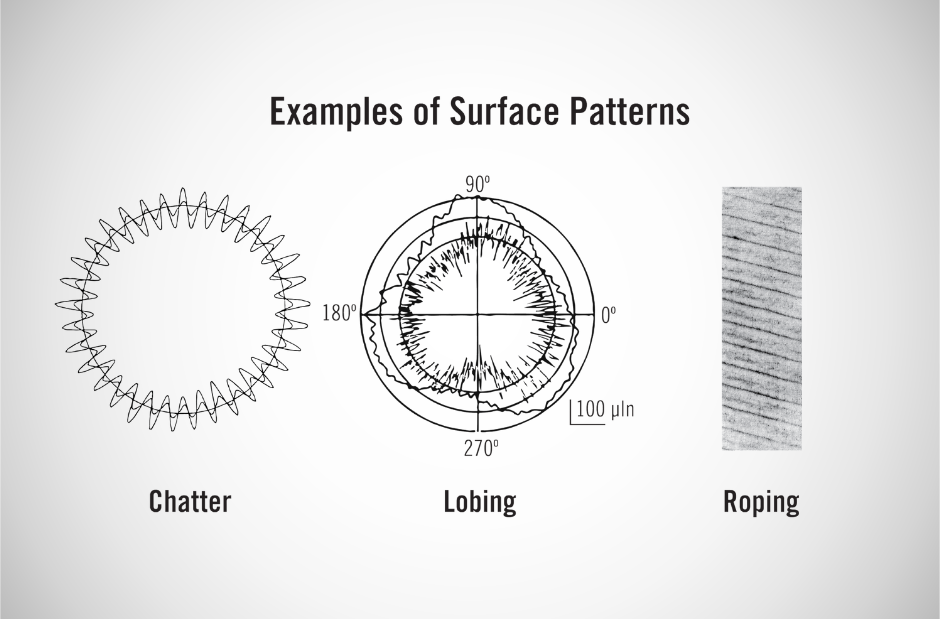

8. Dinámica de la máquina: vibraciones y “chatter”. Si hay vibración—frecuentemente visible como marcas de chatter en la pieza—primero determine si es forzada o autoexcitada. La vibración forzada proviene de fuentes externas y a menudo puede resolverse identificando y corrigiendo la perturbación. La vibración autoexcitada puede requerir un análisis modal para comprender y abordar la respuesta dinámica del sistema. Las velocidades y avances pueden influir en la vibración, y los ajustes iterativos pueden ayudar. Dicho esto, si el chatter continúa, puede indicar problemas en su sistema, lo que requiere una revisión más detallada de la rueda, el husillo, la máquina y la configuración de la pieza. Para más información sobre el chatter, vea The Grinding Chronicles, Episodio 7.

La lista de verificación anterior sirve como punto de partida para la configuración, optimización o solución de problemas del proceso de rectificado. Al seguirla, los operadores pueden evitar pasar por alto factores críticos y obtener una comprensión más clara de cómo los cambios individuales afectan toda la operación de rectificado. Un análisis cuidadoso en cada etapa también puede revelar limitaciones del sistema, destacando lo que es posible con la configuración actual y dónde podrían necesitarse ajustes adicionales.

¿Necesitas más ayuda?

Request a grinding consultation